一、基本概念

润滑油水分离性也叫抗乳化性或破乳化度。是一种液体以极微小液滴均匀地分散在互不相溶的另一种液体中,形成乳状液的现象。它是两种液体的混合而并非相互溶解。润滑油在使用过程中与水接触,在一定条件下会产生不同程度的乳化。

润滑油的抗乳化性或破乳化度是指油品遇水发生乳化经过加温静置能迅速实现油水分离的时间。

二、监测的意义

- 水分会促使油品乳化,降低油品粘度和油膜强度,使润滑效果变差。

- 水分会促使油品氧化变质,增加油泥,恶化油质,加速有机酸对金属的腐蚀。水分会使油中添加剂发生水解反应失效,产生沉淀堵塞油路,不能正常循环供油。

- 低温时,水分会使润滑油流动性变差,黏温性能变坏;高温时,水分会发生汽化,破坏油品,产生汽阻,影响润滑油的循环。

三、分析方法

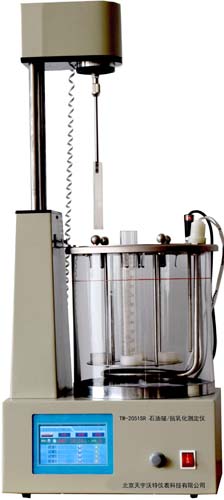

GB/T 7305《石油和合成液水分离性测定法》等效采用ASTM D1401。近似标准还有:GB/T 8022《润滑油抗乳化性能测定法 中高粘度》和GB/T 7605《运行中汽轮机油破乳化度测定法》。

方法概要:在量筒中装入40ml试样和40ml蒸馏水,并在54℃或82℃(40℃粘度>90mm2/s时)下搅拌5min。每隔5min观察一次乳化液,当乳化层<3ml时,记录分离所需的时间。静止30min或60min后,如果乳化液没有完全分离,或乳化层没有减少为3ml或更少,则记录此时油层(或合成液)、水层和乳化层的体积和时间。

常用的方法是GB/T 7305,测试过程中,对于成品油是用蒸馏水来检测,但对于监测在用油的抗乳化性能时,最好要用设备现场可能进入润滑油的水质来检测。例如检测化工厂轴承油的抗乳化性能时,应用循环冷却水,蒸馏水和冷却水所测的差别较大,这是因为冷却水中的污染物相对较多,加强了油品的乳化性能。

报告解读:39-38-3(20)表示:油层厚度-水层厚度-乳化液厚度(经历时间)。

四、评定标准

4.1 新油指标

40℃粘度小于100cst的润滑油实验时间不超过30分钟,40℃粘度大于等于100cst的润滑油实验时间不超过30或60分钟,各类油品新油标准详见润滑油产品标准。

4.2 运行维护指标/报警指标

一般要求不超过30分钟,详见工业用油运行指标。

4.3 换油指标

一般要求不超过30分钟,详见各类油品的换油标准。

五、变化的原因

影响润滑油水分离性能的主要因素有基础油的精制程度、油品污染度和油品添加剂的配伍状况。对于调配好的成品油,使用过程中产生的机械杂质、油泥等污染物都会严重影响油品的水分离性或破乳化度。

- 污染。

- 油品劣化。

六、治理措施

判断是污染还是劣化,视情况对油品进行净化,严重时应换油。与指示降解程度的其他试验数据进行比较。如果含水量和锈蚀程序A是可接受的,则无需采取任何措施。

七、相关知识点

《润滑油泡沫特性、水分离性、空气释放性的区别》 一文详细讲解了润滑油油抗泡性(泡沫倾向性/泡沫稳定性)、抗乳化(水分离性)、空气释放性概念的区别。