液压油性能包括黏度和黏温特性、润滑性、抗氧化性、剪切安定性、防锈和防腐蚀性、抗水性、抗泡沫性、空气释放性等,本文进行详细介绍。

一、黏度和黏温特性

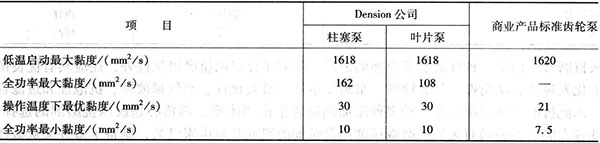

黏度是液压油的主要指标,对系统的平稳工作有着重要影响。黏度过小时,润滑表面容易产生磨损,从而使液压元件的内漏和外漏增加,泵容积效率降低,油温上升。黏度过大时,泵吸油困难,流动过程能量损失增加,系统的发热增加,油温也升高。因此,必须具有合适的黏度。在多数情况下,液压油一般以40℃运动黏度11.0~60.0mm/s为宜。由于工程机械一般在露天工作,油温随着气温的变化而变化,所以为了保证液压系统稳定工作,要求油品的黏度指数越大越好。一般抗磨液压油的黏度指数要求不低于90,低温液压油的不低于130,不同类型泵对油品黏度的要求见下表:

不同类型泵对油品黏度的要求

二、润滑性

液压系统有大量的运动部件需要润滑以防止相对运动表面的磨损,特别是压力较高的系统,对液压油的抗磨性要求要高得多。在液压系统中泵和大功率的油马达是主要运动部件,在启动和停车时往往可能处于边界润滑状态。在这种情况下,若液压油的润滑性不良、抗磨性差,则会发生黏着磨损、磨粒磨损和疲劳磨损,造成泵和油马达性能降低,寿命缩短,系统产生故障。因此,在液压油中常常添加一定量的抗磨和抗极压添加剂,如磷酸三甲苯酯和二烷基二硫代磷酸锌等,以提高油品的抗磨性和抗极压性能,满足润滑要求。

三、抗氧化性

液压油在使用过程中会发生氧化,影响氧化的因素有工作温度、起泡性、水含量、有机酸、磨损金属、外来污染物等。氧化产物在热部件表面形成漆膜和油泥,腐蚀增加,分水性变差,空气释放性变坏,黏度增加、酸值变大、油品使用期短。液压油氧化后产生的酸性物质会增加对金属的腐蚀性,产生的油泥沉淀物会堵塞过滤器和细小缝隙,使液压系统工作不正常,因此要求具有良好的抗氧化性。液压油有良好的氧化安定性,可以减少氧化变质形成酸性物质和沉淀物对液压设备产生不良影响,并延长油品换油期。

四、剪切安定性

由于液压油经过泵、阀节流口和缝隙时,在高压、高速工作条件下的液压油,要经受剧烈的剪切作用,导致油中的一些大分子聚合物如增黏剂的分子断裂,变成小分子,使黏度降低,当黏度降低到一定的程度油就不能用了,所以要求具有良好的抗剪切性能。

五、防锈和防腐蚀性

液压油在使用过程中,不可避免地要接触水分和空气以及氧化后产生的酸性物质,这些都会引起金属生锈和腐蚀,影响液压系统的正常工作。金属表面的锈蚀,一方面会影响液压,元件的精度;另一方面,锈蚀颗粒脱落,造成磨损,同时锈粒又是油品氧化变质的催化剂。因此,要求液压油具有良好的防锈性和防腐性,以保证液压传动系统长时间地正常运转。

六、抗水性

液压油在工作过程中,从不同途径混入的水分和冷凝水会危害到液压泵和其他元件。所以要求液压油具有较好的破乳化性和水解安定性。在液压系统中已混入水分的油,在调节装置、泵及其他元件的剧烈搅动下,很容易与水形成乳化液,破坏油的原有性质,产生锈蚀、发生磨粒磨损。油与水在高温下反应生成水溶性酸腐蚀部件,尤其是铜部件。水进入液压系统大致有三个途径:第一,机械故障,如密封不好,冷却盘管渗漏使水进人油中;第二,在湿热的气候下,油箱呼吸而带入;第三,工作环境潮湿,地下、水上、雨、雪、融冰产生水的污染。抗磨液压油的抗乳化性能与水解安定性差,就会造成不同程度危害。油品和水形成的乳化液分为两层的能力是破乳化性,油品与水接触时抗水反应的能力是水解安定性,这两个性能对在潮湿环境下工作的液压机械和有水能进入油中的液压机械都十分重要。如果抗磨液压油的抗乳化性能与水解安定性差,会使水和油品形成的乳化液不能及时分开,降低油品的润滑性,增大泵和运动部件的磨损,缩短换油期。

七、抗泡沫性和空气释放性

在液压循环系统中,空气会通过各种方式混入液压油中,如油泵入口处密封不当,而且液压油本身也会溶解一部分空气。液压系统压力越高,溶解的空气就越多。空气在油中以两种形式存在:另一种是气泡(直径大于1.0mm),另一种是雾沫状空气(直径小于0.5mm)。含有空气的液压油危害是很大的:一方面,液压油与空气经过剧烈搅拌,生成大量气泡,会造成系统压力下降,润滑条件恶劣,系统能量传递不平稳,同时增加了油与空气的接触面积,加速了油品的氧化;另一方面,液压系统的压力由高变低时,大部分空气会释放出来,会使液压设备出现异常的噪音、震动,甚至造成气蚀,能量输出不稳定,严重时会毁坏液压设备。为了保证液压系统正常的工作,要求液压油必须具备优良的抗泡性能与空气释放性能。液压油在常温下一般会溶解8%~9%(体)空气。空气释放性能是指液压油释放分散在其中的空气的能力;抗泡性能是指液压油克服生成泡沫的倾向及减少生成泡沫稳定性的能力。甲基硅油抗泡剂对油品表面泡沫的消除特别有效,但是却抑制了油中小气泡的上升和释放,而非硅抗泡剂对油中小气泡的上升和释放影响较小。

八、对密封材料的适应性

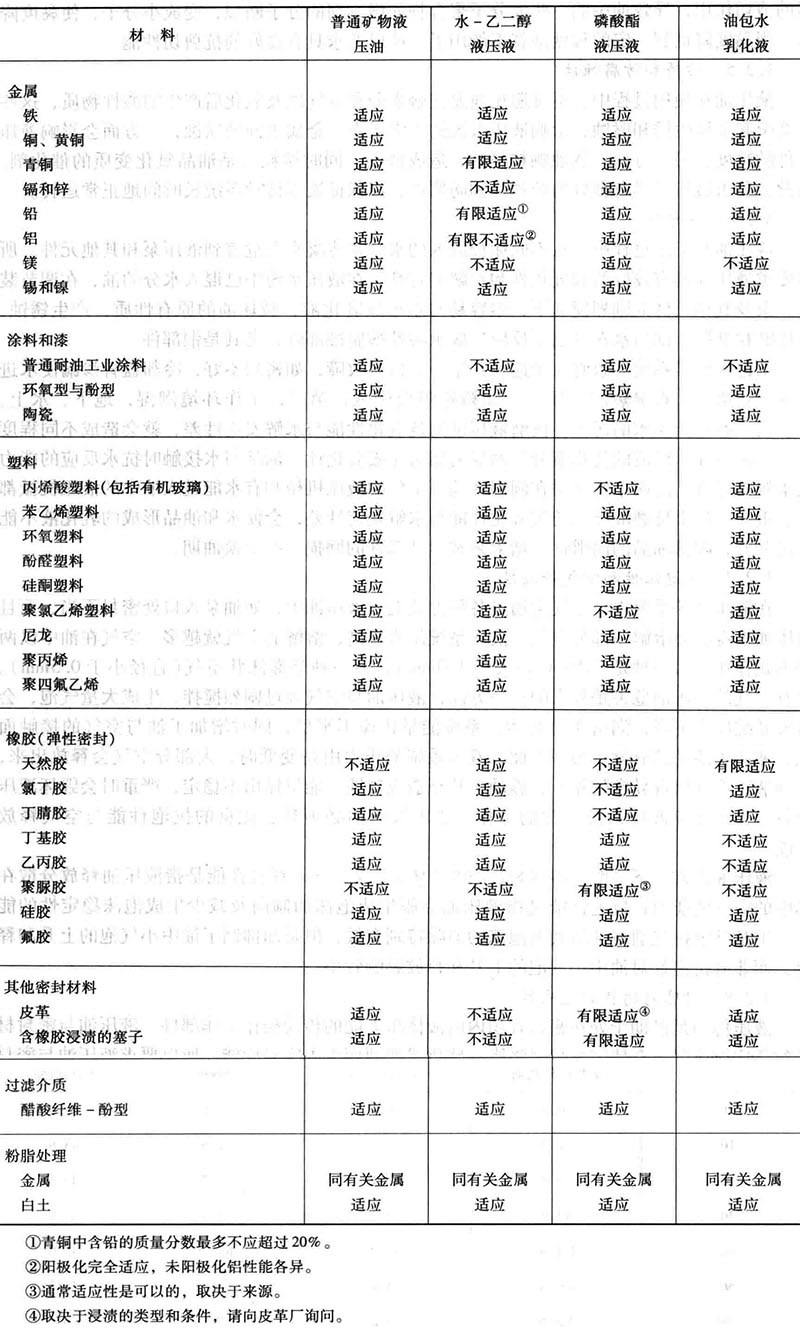

液压传动是借助于处在密封容积内的液体压力能的传动操作工作部件。液压油与密封材料的适应性不好,会使密封材料膨胀、软化或变硬而失去密封性能,所以要求液压油与密封材料能相互适应。适应性是指液压油对其接触的金属材料和非金属材料无侵蚀作用,不产生金属腐蚀、涂料溶解、橡胶过分膨胀等。反过来,这些材料也不会使液压油污染变质。各种液压油与常用材料的匹配性见下表:

液压油与常用材料的匹配性

九、过滤性

过滤性是指液压油不堵塞滤器、能过滤的能力。由于现代液压系设备向着小型化、高压、高速、大流量及自动化方向发展,对各种液压元件提出了更苛刻的要求。主要表现为精度高、泵的间隙小和控制元件复杂化。试验证明,只要存在微小的杂质颗粒即会引起设备的磨损和失灵。抗磨液压油,特别是被少量水污染后,很难过滤。因此在液压系统中安装过滤器,并要求液压油具有良好的过滤性。

十、低温性

液压油的低温性包括三个方面:(1)低温流动性;(2)低温启动性;(3)低温泵送性。后两种性能主要与油品低温黏度有关。因此,各种液压泵的生产厂家对出厂的液压泵规定了所用液压油最低的冷启动黏度。低温流动性是油品在低温条件下流动的性能。低温启动性是油品在低温下克服启动阻力,迅速获得启动的能力。低温泵送性是在低温下,油被输送到各摩擦部件接触面的能力。液压油的低温性能对寒区及严寒区冬季野外作业的机械液压系统十分重要。随着泵的结构和功能不同,最高泵送黏度可能不同,一般为3000~7000mm2/s。对高黏度指数的油来说,通常最低可使用温度要比油品的倾点高10℃左右。

十一、压缩性

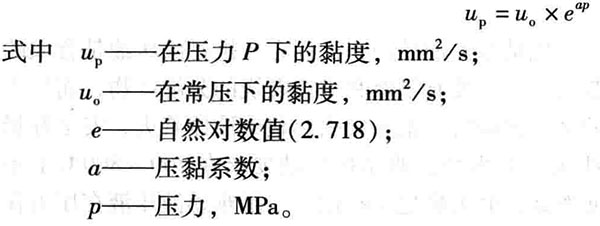

压缩性是液压油的一项重要性能,影响能量传递。在压力大于4×108N/m2时,矿物油体积下降15%~20%。油品的黏度和压力的关系可用下式表示:

硅油具有较大的压缩性,有液体弹簧之称,用作减震液。压力增加可使油品黏度增加,当高于1015N/m2时,矿物油会变成固体。压力增加黏度变大,另一方面由于摩擦热效应又会使黏度降低,因此在低压下可不考虑压力对黏度的影响。