抗燃液压油广泛用于冶金、采矿、热电厂等行业的接近或临近火源、热源的液压系统。随着工业设备的工况条件越来越苛刻,对防火、环保的要求也不断提高,促使抗燃液压油的品种、质量不断完善和提高。目前,在磷酸酯、乳化油及水-乙二醇等传统产品的基础上,又出现了合成烃、多元醇酯及高水含量的抗燃液压油。新产品可以满足不同温度、压力和抗燃设备在更苛刻条件下的使用要求。随着环保意识的增强,人们逐步转向环保型抗燃的液压油生产和应用。

一、抗燃液压油类型

抗燃液压油品种尽管很多,但按其组成大致可以分为合成型和含水型两大类。其中合成型有磷酸酯(HFDR)、多元醇酯(HFDU)、合成烃(HFDS);含水型有水-乙二醇(HFC)、W/O乳化液(HFB)、高水基乳化液(HFAE)、高水基化学溶液(HFS)等。

二、抗燃液压油特性

2.1 抗燃性

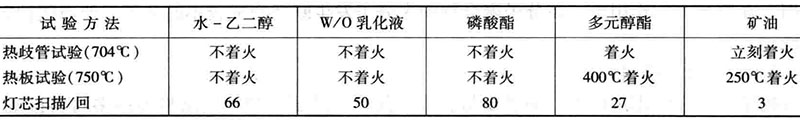

抗燃性是抗燃液压油的重要性能之一,也是这类油品的特征标志。抗燃液压油是合成的非矿物油,突出特点是比石油基液压油蒸气压低,没有易燃和维持燃烧的分解产物,而且不沿油流传递火焰,甚至其分解产物构成的蒸气燃烧时,也不会引起整个液体着火,安全性指标高。抗燃性包含两层含义:一是遇到明火不易燃烧,典型抗燃油要求在700~800℃下不着火;或是在十分充裕的着火条件下即使燃烧,而火焰也不扩散。二是难燃液压液在压力作用下发生物理状态变化时,具有抵抗自燃的性能,即具有抗压燃性。因为当热的难燃液压液(带有少量易燃的烃类液压油)从高压系统向空气中喷出时,同样也可能发生燃烧。为了区分各类抗燃油抗燃能力的大小,进行抗燃性评定试验,将得到的结果列于下表供参考。

各种油品抗燃性评定结果

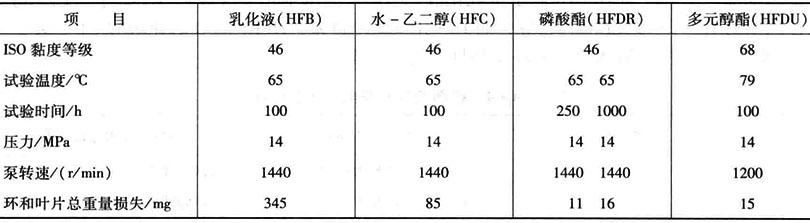

4.2 润滑性

液压系统一般都用泵传递能量,所以油品的润滑性至关重要。如果抗燃液压油只有优良的抗燃性而润滑性不好,那将大大降低油品的可使用性。通常合成型的液压油要比含水型液压液润滑性好,而高水基液压液的润滑性最差。不同抗燃油Vickere叶片泵磨损试验数据见下表。可以看出各种抗燃液压油的润滑性排列顺序是:磷酸酯→多元醇酯→水-乙二醇→W/O乳化液。

不同抗燃油Vickere叶片泵磨损试验数据

4.3 抗腐蚀性

含水型难燃液压液中,都含有一定比例的水和其他物质,如果各组成部分搭配不合理,介质中极有可能产生具有腐蚀性的物质,对液压系统中的各液压元件造成腐蚀和损坏。对于无水的合成型液压液如磷酸酯来说,当有水分混入时,易发生水解,生成磷酸,使金属受到腐蚀。

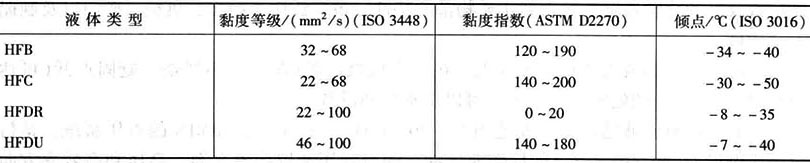

4.4 黏温特性和黏度稳定性

油品的黏度影响泵的性能和效率。如果黏度太小,会产生泵的滑动和内泄漏,导致功率损失。如果黏度太大,则需更多的功率进行循环,在管路内表现出更高的压力降,引起系统操作不稳定。倾点是指液压介质在规定的试验条件下,冷却到能够流动的最低温度。倾点对在低温条件下工作的难燃液压液十分重要。通常当难燃液压液的温度降低到倾点以上约10℃时,其低温流动性变差,会导致液压泵的吸液阻力过大,液压系统压力损失增加。抗燃油品的黏度等级及低温性能见下表:

抗燃油品的黏度等级及低温性能

4.5 剪切稳定性

剪切稳定性是衡量液压液在剪切力作用下,保持其黏度和与黏度有关的性质不变或少变的能力。含有高分子聚合物的难燃液压液在经过液压元件的小孔或缝隙时,要经受剧烈的剪切作用。在剪切力的作用下,高分子聚合物的大分子发生断裂变成较小的分子,使液压油黏度降低。

4.6 与材料的相容性

抗燃液压油在使用过程中,必然要与管线、阀门、滤器、垫片、涂料等许多材料接触。不同的油品与这些材料的相容性不同,必须选择相容性好的材料使用,才可避免或减缓油品对材料的溶解、腐蚀和化学反应,从而取得好的应用效果。难燃液压液对密封材料的影响,主要表现在2个方面:一是使密封材料溶胀、软化;二是使其硬化。这两者都会使密封材料失去密封性能。因此,要求难燃液压液与密封材料相容,相互之间的影响要小。