关于漆膜的基本概念:需要强调的是一个概念(也是解决问题的关键):varnish的前身软性污染物(soft contaminants)是可溶的、有极性的,溶解能力(溶解度)与温度成正比与压力成反比,只有将润滑油中处于溶解状态的软性污染物去除,才能将原来在机械部件表面的varnish一步步的清除。

无论您采用任何解决方案,RULER和MPC的定期检测非常重要,这是检验解决方案是否有效的两个有力工具。

传统的润滑油检测如:粘度、酸值、水含量等指标已经不能及时反应当代透平油的劣化情况,而RULER和MPC两项指标却可以在早期及时预警润滑油的变化,因此更有指导意义。

RULER(单类抗氧剂剩余含量监测)和MPC(漆膜倾向指数)测试是可以知道润滑油中软性污染物(soft contaminants)含量多少的,因此要定期做这两项检测,一旦发现含量异常,可以及时采取措施而避免产生严重的后果,保证了机械设备的可靠性。非计划的临时停机带来的损失是巨大的。

Soft contaminants(抗氧化剂及基础油的降解物):软性污染物,形成varnish的根源。

varnish:漆膜,国内用户称之为积碳、胶质、油垢。

关于varnish,很重要的一点是软性污染物(抗氧化剂及基础油的降解物)是可溶的、有极性的,一旦在特定的温度和压力下它的浓度达到饱和了,它就会沉淀在机械系统的各个地方尤其是白色金属的表面如轴承,齿轮上形成varnish。因为软性污染物是可溶的,所以用机械过滤器是没办法将其在线过滤掉的,得用专业的设备。

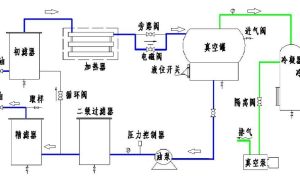

而ESP电物理分离技术是可以将在用润滑油中的溶解状态的软性污染物进行持续的清除,当软性污染物的浓度降低,原来已经形成沉淀的varnish会再被此时的油液溶解,这是一个沉淀和溶解的动态平衡。所以ESP设备清除varnish是分两个阶段的,第一阶段是净化在用润滑油,第二阶段是将溶解机械设备内部表面的varnish。最终会将整个系统的varnish清除干净。

换油解决不了varnish带来的问题。软性污染物本身是会加速(催化)健康抗氧化剂的降解的,因此在润滑油服务的较早期就将它从油液中清除,是会延长润滑油的服务期限的。这也是为什么如果换油时没有很好地清洗压缩机内部、循环管路及油箱的话,历史沉积的漆膜在新油中有很好的溶解力,从而新油的劣化速度就非常地快,漆膜问题可能会暂时消失,但很快就又会有漆膜问题了。

漆膜的危害:Varnish会导至磨损摩擦增加,轴温高于正常温度,甚至会导致意外停机或者部件的更换,这些成本是很高的,如果能清除漆膜,那么机械设备的可靠性是会得到保障的,极大降低了维护的成本。这也是主动式维护维修的理念。