一、标准概述

ASTM D7685-11《Standard Practice for In-Line, Full Flow, Inductive Sensor for Ferromagnetic and Non-ferromagnetic Wear Debris Determination and Diagnostics for Aero-Derivative and Aircraft Gas Turbine Engine Bearings》于2022年确认,2011年首次发布。

本实践旨在应用在线,全流量感应磨损碎片传感器。将飞机和航空衍生燃气轮机的整个润滑油流通过碎片监测装置是保证足够检测效率的首选方法。

长期以来,润滑油的定期取样和分析一直被用作确定整体机械健康状况的一种手段。在更高转速和能量下运行的机械采用更小的滤油孔尺寸,降低了在严重损坏之前确定异常磨损的取样油分析的有效性。此外,对偏远或难以监测或使用的设备进行取样油分析是不实际的。对于这些机械系统,在线磨损碎片传感器可以非常有用的提供实时和近实时的状态监测数据。

直列全流量感应碎片传感器具有检测和量化铁磁性和非铁磁性金属磨损碎片的能力。这些传感器根据大小、数量和类型(铁磁性或非铁磁性)记录金属磨损碎片。传感器可用于各种油管尺寸。该传感器是专门为保护滚动元件轴承和齿轮在关键的机器应用。轴承是机器中的关键部件,因为它们的故障经常会导致严重的二次损伤,对安全性、操作可用性或操作/维护成本或其组合产生不利影响。

该传感器的主要优点是能够检测早期轴承损伤,并量化损伤的严重程度和失效的进展率,接近某些预定义的轴承表面疲劳损伤限制磨损疤痕。传感器的性能概括如下:

1.无活动部件的直列全流量无创性感应式金属探测器。

2.检测铁磁性和非铁磁性金属磨损碎片。

3.检测出95%或以上的金属磨损碎片,高于某种最小粒径阈值。

4.检测到磨损碎片的数量和尺寸。

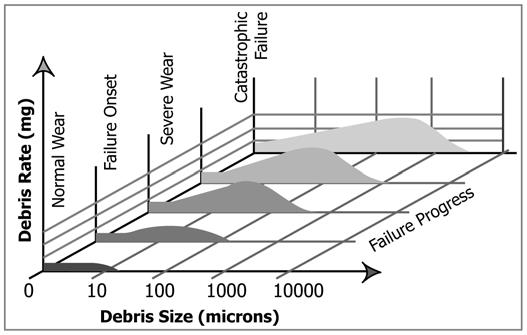

图1给出了广泛使用的描述金属磨损碎片从正常失效到突变失效释放过程的图(2)。

图一、磨削表征:横坐标为碎片尺寸,纵坐标为碎片率(mg),45°坐标为失效过程:正常、失效开始、磨损、灾难性失效。

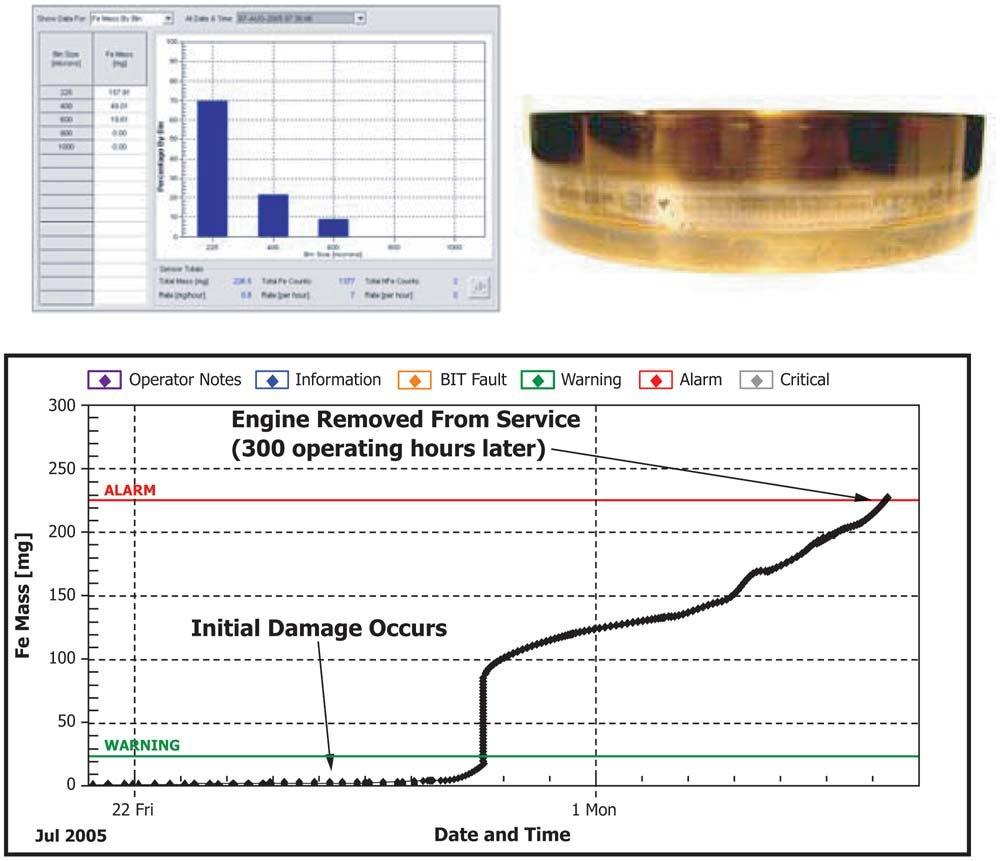

图二、典型轴承剥落

必须指出的是,这张图总结了从所有 不同磨损模式中观察到的金属磨损碎片,包括抛光、摩擦、磨损、粘附、研磨、划痕、点蚀、剥落等。正如许多文献中提到的,滚动轴承的主要失效模式是剥落或宏观点蚀。当轴承脱落时,接触应力增加,并导致更多的疲劳裂纹在轴承的次表面材料内形成。现有亚表面裂纹的扩展和新的亚表面裂纹的产生导致了材料的持续衰减,使其成为粗糙的接触面,如图2所示。这种变质过程产生大量金属磨损碎片,其典型尺寸范围为100至1000微米或更大。因此,旋转机器,如燃气轮机和变速箱,包含滚动轴承和齿轮由坚硬的钢容易产生这种大型金属磨损碎片,最终导致机器的故障。

燃气轮机在海上油气平台中的应用-磨损曲线

在线磨损碎片监测提供了更可靠和及时的轴承故障指示,原因有以下几点:

- 首先,旋转机器的轴承故障往往是在没有足够预警的情况下发生的,仅通过定期检查或数据抽样观察就可以忽略。

- 其次,由于检测到的是较大的磨损金属碎片,与与较小颗粒相关的正常摩擦磨损相比,错误指示的概率较低。

- 第三,制造或维修活动产生的建筑或残留碎片可以与实际损坏碎片区分,因为前者记录的累积碎片数量趋于减少,而后者记录的累积碎片数量趋于增加。

- 第四,轴承失效试验表明磨屑尺寸分布与轴承尺寸无关。

二、适用范围

本规范涵盖了在线、非侵入性、通流油屑监测系统的最低要求,该系统可监测工业航空衍生品轴承和航空燃气涡轮发动机轴承的铁磁和非铁磁金属磨损碎片。燃气涡轮发动机是安装了高速球轴承和滚子轴承的旋转机器,这可能是造成高二次损伤潜在故障模式的原因。

本规程中考虑的金属磨屑的尺寸范围为120µm(微米)及以上,超过1000µm的金属磨屑。

适用于使用以下润滑剂:多元醇酯,磷酸酯,石油工业齿轮油和石油曲轴箱油。

这种做法是用于金属磨损碎片检测,而不是清洁。

三、方法概要

在油管中安装了一个全流量传感器,以检测金属磨损碎片。该系统计算磨损碎片,碎片大小,并计算碎片质量估计作为时间的函数。然后,使用该诊断信息相对于累积碎片数量或估计的累积碎片质量警告和警报限值,或两者的组合,评估机器的健康状况。根据这些信息,还可以估计机器的剩余使用寿命。

四、标准下载

部分文档较大,加载稍慢:

文档类型:PDF(图片),注册后免费下载,下载异常请联系微信:haorunhua_com

文字版价格面议。

下载地址:登录后显示。