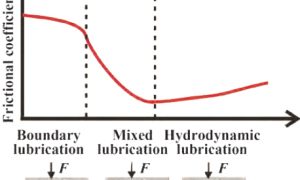

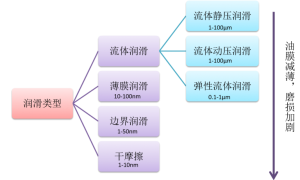

边界润滑是由液体摩擦过渡到干摩擦(摩擦副表面直接接触)过程之前的临界状态,是不光滑表面间发生部分表面接触的润滑状况。此时,润滑油的总体粘度特性没有发挥作用。这时决定摩擦表面之间摩擦学性质的是润滑剂和表面之间的相互作用及所生成的边界膜的性质。在边界润滑状态下,往往由于接触点上的温度急剧升高等,导致边界膜破裂,产生金属直接接触,磨损加剧,甚至摩擦表面产生胶合。

1922年,英国学者哈迪第一次提出“边界润滑”的概念,他和达勃尔(I.Doubleday)注意到,在相对固体表面靠得很近时,决定表面摩擦磨损特性的主要因素是吸附在固体界面的薄层分子膜的化学特性,另外还有润滑剂的物理特性的影响,他们称这种润滑状态为“边界润滑”。以后有许多学者陆续对边界润滑的机理与特性进行研究,近代新型表面微观分析技术的进展,使人们对边界润滑的特点有了更深入的了解,归纳如下:

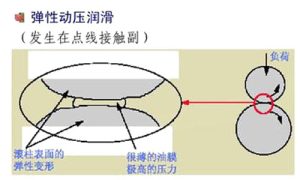

- 边界润滑是一种包括冶金、物理吸附、化学吸附、腐蚀、催化、温度效应和反应时间等因素的复杂现象。在机械运转过程中,边界润滑常常和流体动压润滑混合发生或断续交替发生。

- 边界润滑下最重要的因素是金属生成表面膜以降低固体对固体接触时的损伤。

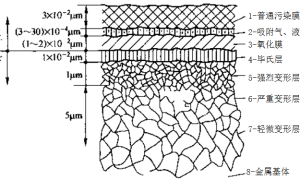

- 表面膜的形成取决于润滑剂和表面的化学特性。这些膜由吸附的长链分子、化学吸附的皂类(如硬脂酸铁)、沉积固体(如硫化钵、树脂或“摩擦聚合物”),以及层状固体与塑料所组成。

- 润滑的有效性由膜的物理性质决定,包括厚度、抗剪强度或硬度、内聚力、粘附、熔点以及膜在基础油中的溶解度等。

- 环境介质如氧、水与对表面活性起对抗作用的介质会影响膜的生成。

- 运动副表面相对运动时的工况决定了边界润滑是否成功,如速度、载荷大小与性质、加载速率、温度、加热或冷却速度、往复滑动或单向滑动等都对边界润滑性能产生影响。

在各种机械中的大多数运动副并不是处于完全流体润滑状态下,特别是起动、停止、慢速运转、载荷或速度突变的瞬间往往处于边界润滑状态下。滚动轴承、齿轮、凸轮和机床导轨之类的机械零件的油膜厚度与表面粗糙度综合值的比值较小时,不可避免地也会经常有可能处于边界润滑状态。因此,研究摩擦状态的转化过程以及采用有效的边界润滑剂来减少接触表面的磨损是十分重要的。

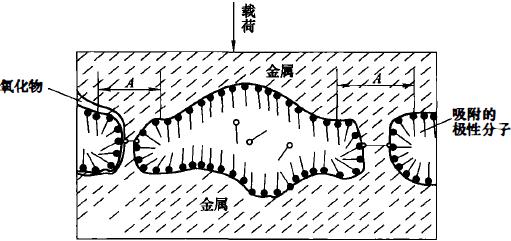

在法向载荷的作用下,作相对运动的表面微凸体接触增加,其中一部分接触点的边界膜破裂,发生金属与金属接触,如下图所示边界润滑机理模型。

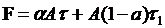

这时摩擦力F等于剪断表面粘附部分的剪切阻力与边界膜分子间的剪切阻力之和,即:

式中:A——承受全部载荷的面积

α——在承受载荷的面积内发生金属直接接触部分的百分数

τ——金属粘附部分的抗剪切强度

τ1——边界膜的抗剪切强度

在边界润滑中,当边界膜能够起很好的润滑作用时,α值比较小,摩擦力F和摩擦因数μ可以近似的表示为:

式中:δxy——较软金属的压缩屈服强度。

由此可知:当边界膜能很好地起润滑作用时,摩擦因数取决于边界膜内部的抗剪强度。由于它比干摩擦时金属的抗剪强度低得多,所以摩擦因数也小得多。当边界摩擦的润滑效果比较差时,α值比较大,即摩擦面金属的粘结点比较多,摩擦因数增大,磨损也随着增大。在边界润滑状态下,运动副摩擦表面的摩擦特性是依靠边界润滑剂的作用来改善的。对边界润滑剂的要求有以下三方面:

1)润滑剂的分子链之间具有较强的分子吸引力,能阻止表面微凸体将润滑剂膜穿透,因而可以缓和磨损过程。

2)润滑剂在表面所生成的膜具有较低的抗剪强度,即摩擦力较小。

3)润滑剂在表面所生成的膜熔点较高,以便在高温下能保护膜。