齿轮传动具有效率高、结构紧凑、工作可靠、使用寿命长、传动比稳定等一系列特点,是机械传动中最主要的一种传动形式。但是,由于设计、制造以及使用不当、润滑不良等原因,齿轮传动在工作过程中,常常会发生失效。常见的齿轮传动的失效形式,有轮齿的折断、齿面磨损、齿面点蚀、胶合、塑性变形等五大类型。在这些失效形式中,润滑对其影响程度是不一样的,有的甚至只是非直接性的影响。但是,不论是那一种失效形式,都将导致齿轮传动不能正常工作。

一、轮齿折断

轮齿就象是一个悬臂梁,受传动荷载作用后,相对于轮齿的其他部位,在齿根处将产生最大弯曲应力,再加之齿根处过渡部分的尺寸变化较大,以及沿齿宽方向的加工刀痕等引起的应力集中,齿根处很容易产生疲劳裂纹。当裂纹逐步扩展达到一定的程度后,就会发生轮齿的断裂。轮齿受到大载冲击或严重磨损而齿厚变薄时也会发生折断现象。另外,若制造或安装不良或轴的刚性不够而弯曲变形过大时,将导致轮齿局部过载,也会发生轮齿局部折断。闭式、开式或半开式传动,都可能发生轮齿折断。通常齿宽较小的齿轮容易发生全齿折断,齿宽较大的齿轮容易发生局部折断。折断有两种,一种是轮齿因短时过载或受到冲击载荷而发生突然折断;另一种是轮齿因受多次重复弯曲而发生的疲劳折断。

二、 齿面磨损

齿轮传动在工作时,齿廓表面在啮合中存在着相对滑动,齿面由此产生摩擦导致齿面磨损。无论是多么硬的齿面,在齿轮使用一段时间后其齿面都会有所磨损,而磨料性物质的进入(如砂粒、铁屑等)则无疑是加剧齿面磨损的直接原因。避免轮齿过度磨损的最有效方法之一,是以闭式传动代替半开式或开式传动。但是,不论是闭式、半开式,还是开式传动,适当的表面处理,如渗碳淬火、调质(正火)高频表面淬火等都有助于提高齿面硬度及耐磨性。提高齿面的耐磨性,保持良好的润滑条件,合理地选择变位系数,以降低齿面的相对滑动速度和接触应力,都可以减轻磨损。齿面磨损常见的具体形式包括:正常磨损、磨粒磨刮伤,干涉磨损和腐蚀等。

2.1 正常磨损

凡磨损率不影响齿轮在预期寿命内的功能的磨损,称正常磨损(称为跑合或磨合)。正常磨损的齿面,光亮平滑,没有宏观擦痕,各项误差都在允许范围内。一般认为在工作初期,由于齿廓接触表面存在凸峰,润滑状较差,凸峰较易磨损,磨损率较大。随着表面凸峰的磨平,实际接触面积增大,润滑状态改善,磨损率变小。正常磨损齿面状况见下图。

正常磨损-磨粒磨损齿面

2.2 磨粒磨损

在啮合过程中,由于落在工作齿面上的微小颗粒而引起的齿面磨损,称为磨粒磨损。磨粒磨损的磨损率较正常磨损大,齿面发暗,沿滑动速度方向,有均匀细微条痕。磨粒磨损的进一步发展,会使齿轮变薄,侧隙增大,引起齿形改变。微小颗粒可来自油中的杂质和污物、铁屑等。磨粒磨损齿面状况见上图。

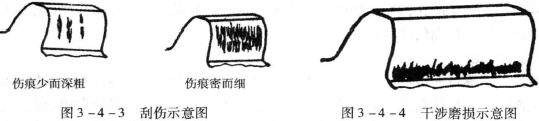

2.3 刮伤

齿面上的毛刺、突起或由齿面的磨粒所引起的齿面磨损,统称为刮伤。刮伤的齿面上,沿滑动速度方向呈现出长短、深浅、间距不规则的刮痕。一般如将起因排除,损伤即可停止扩展。当嵌人齿面的磨粒多时,刮伤可以分布在整个工作齿面上,在齿顶和齿根部尤为严重。刮伤齿面状况见下图。

齿轮刮伤-干涉磨损

2.4 干涉磨损

在啮合过程中,由于啮合干涉引起。发生干涉磨损时,轮齿的根部被挖出沟槽,与其相啮合的轮齿顶部被滚圆,磨损强弱程度视干涉程度而异。轻微干涉引起的磨损,除增加运转噪声外并无其他严重后果;但严重干涉,会使齿廊干涉部位严重磨损,甚至导致齿轮传动的失效。参数设计不合理齿轮误差过大、安装中心距过小、工作中变形较大等原因,都会造成齿轮不正常啮合而引起干涉磨损。干涉磨损齿面状况见上图。

2.5 化学腐蚀磨损

以化学腐蚀作用为主并伴有机械磨损的一种齿轮损伤。齿轮常有腐蚀麻坑,沿滑动速度方向还呈现出细匀的磨痕。磨损产物大都为红褐色小片,其主要成分是三氧化二铁。化学腐蚀磨损是由于润滑剂中存在的污物和(或)杂质,与齿轮材料发生化学反应或电化学反应而引起的。同时,腐蚀部分由于啮合摩擦和润滑剂的冲刷而脱落,形成化学腐蚀磨损。化学腐蚀磨损齿面状况见下图。

齿轮化学腐蚀磨损-微振腐蚀磨损

2.6 微振

腐蚀磨损没有啮合运动的接触齿面,在长期微振和腐蚀作用下产生的齿面材料磨损,称为微振腐蚀磨损。微振腐蚀磨损发生在齿面接触线上,通常呈现为厚度不均匀的漆状红褐色复层,或呈现为难以擦除的“粉状”条痕。微振腐蚀磨损产物的主要成分是铁的氧化物。微振腐蚀磨损齿面状况见上图。

2.7 气蚀和冲蚀

由于气穴现象而造成的齿面侵蚀,称为气蚀。由于液体润滑剂冲刷而造成的齿面侵蚀,称为冲蚀。气蚀和冲蚀几乎发生于齿轮的全部轮齿上。齿面上受侵蚀的部位,常呈现为分布不均的喷沙状和微小麻坑。气蚀和冲蚀齿面状况见下图。

齿轮气蚀和冲蚀-疲劳点蚀

三、点蚀

点蚀是闭式齿轮传动常见的失效形式,是一种在变化的接触应力作用下的疲劳失效,常首先出现在靠近节线的齿根面上。这是因为,轮齿靠近节线的齿根面接触疲劳强度低,加之啮合处相对滑动速度低,润滑油膜形成条件差,摩擦力较大的原因。一对齿轮在啮合时,两齿面之间在接触处产生循环的接触应力,如果接触应力超过齿面材料的疲劳强度极限,当齿轮工作一定时期以后,在齿面上就会出现微观的疲劳裂纹。这种疲劳裂纹首先发生在节线附近的齿根表面上,随着裂纹的逐渐蔓延和扩展,齿面金属表层将产生片状剥落而形成麻坑,这种现象称为点蚀。软齿面(硬度<350HBS)的闭式齿轮传动常因齿面点蚀而失效。在开式传动中,由于齿面磨损较快,点蚀还来不及出现或扩展即被磨掉,所以一般看不到点蚀现象。当点蚀出现后,齿面承载面迅速减小,使接触应力急剧增大,不仅加剧齿面的疲劳损坏,同时也破坏了齿面啮合的正确性,因而引起相当大的动载荷,最终导致齿面无法正常工作。齿面因交变应力接触导致齿面产生疲劳点蚀,从轻微点蚀会发展到破坏性点蚀,进而会引起齿面剥落,最后有可能导致齿轮断齿。点蚀包括疲劳点蚀、展性疲劳点蚀和疲劳剥落等。实践表明,为了防止齿面点蚀破坏,应进行接触疲劳强度的计算,在允许范围内采取较大的正变位,提高齿面的硬度和光洁度。

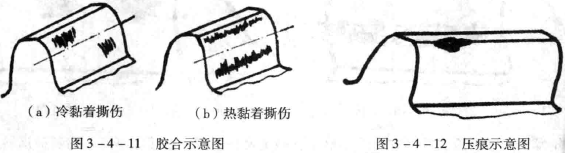

四、齿面胶合

齿面胶合常见于重载高速齿轮传动。发生齿面胶合的原因是齿间压力过大,瞬时温度过高,润滑效果较差(如不能形成润滑油膜或润滑系统发生停止供油事故等)。与齿面点蚀和轮齿折断不同的是,齿面胶合失效往往具有突发性,一旦齿面发生胶合损伤将会导致传动齿轮动载增大,振动加剧,并进一步导致齿轮损伤恶化。齿面胶合齿面状况见下图。

齿轮齿面胶合-压痕

易引起胶合的部位,是啮合面的开始和终止处,即减速时在小齿轮齿根和大齿轮的齿顶,或小齿轮的齿顶和大齿轮的齿根。这是因为这些地方滑移速度大,而且啮合开始时一般有很大的力。产生胶合的条件有负荷、滑移速度、摩擦系数、材质、制造误差、应力集中和润滑油等多种因素。热比机械力更容易削弱油膜强度。齿轮负荷中相当大的部分是以边界摩擦传递的,所以负荷和速度增加,接触部分的发热也增加,胶合的危险性大。

五、塑性变形

轮齿的塑性变形有局部塑性变形和整个轮齿的塑性变形两种情形。局部塑性变形往往发生在齿面节线附近,对于主动齿轮,齿面节线附近下凹,对于从动齿轮,齿面节线附近上凸。在过大的应力作用下,轮齿材料因屈服产生塑性流动而形成齿面或齿体的塑性变形。塑性变形一般多发生于硬度低的齿轮上,在重载作用下硬度高的齿轮上也常发生,而整个轮齿的塑性变形则往往是由于受到过大的冲击载荷所致。

5.1 压痕

外界异物或从轮齿上脱落的金属碎片进入啮合部位,在齿面上压出凹痕而形成的齿面损伤称为压痕。通常压痕的凹痕较为浅平,而严重的压痕常伴有局部的轮齿变形,甚至使正常啮合遭到破坏。压痕齿面状况见上图。

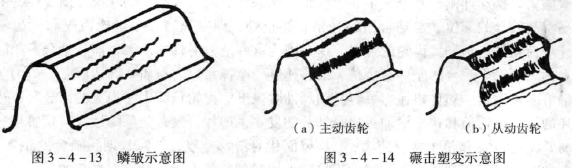

5.2 鳞皱

齿面上垂直于滑动速度方向的,呈鳞状皱纹的塑性损伤称为鳞皱。鳞皱是由于重载、振动或润滑不良,齿面在相对滑动时产生“爬行”现象而引起的。轻度的鳞皱,只要不任其发展,对齿轮传动没有明显的影响;但严重的鳞皱会使齿廊破坏,并引起其他形式的严重损伤。鳞皱齿面状况见下图。

齿轮鳞皱-齿轮碾击

5.3 碾击

塑变轮齿在互相滚碾和冲击下产生的塑变损伤,称为碾击塑变。碾击塑变表现为主动轮齿面沿节圆线附近出现凹沟,而在从动轮正在联网识别并翻译.现凸峰,齿顶棱附近滚圆并出现飞边。碾击塑变通常出现在软齿面齿轮上,但有时也出现在硬齿面齿轮上。过载和润滑不良引起的齿面摩擦力过大,或啮合不正常引起的较大冲击载荷,都会引起碾击塑变。碾击塑变齿面状况见上图。