一、概述

导热油又称热传导液、有机热载体或热介质油,这是一种可将燃料燃烧产生的热量间接传递给用热设备、沸点较高且可以循环使用的有机介质。作为一种传热介质,导热油已被广泛应用于各种场合,如石油化工、造纸纺织、航空航天等各个行业。它具有加热均匀,传热效率高,节能,易于调节控制温度,对设备无腐蚀,投资低等特点,近年来用途和用量越来越多。

二、导热油分类

2.1 按制取工艺分类

(1)矿物油型导热油

矿物油型导热油多为重的石油馏分,具有较低蒸气压、较高初馏点和闪点。由于它直接以石油馆分加工而成,具有原料易得、价格低、操作安全性好、符合环保要求等特点而被广泛使用。但是,此类导热油使用温度也相对较低,高温热稳定性差,容易发生氧化裂解。般需要添加抗氧剂等添加剂。按碳链组成不同,矿物油型可分为饱和烃、芳香烃、混合烃等类型。一般用于液相传热,产品使用温度范围为-30~320℃。

(2)合成型导热油

①联苯-联苯醚低熔混合物型导热油

联苯-联苯醚是使用最早、使用时间最长的产品,优点是热稳定性好,积炭倾向小,缺点是渗透性强,气味难闻,有致癌作用。虽然一直要求被取缔,但由于其性能优良,在一定程度上仍被广泛使用。

②氢化三联苯型导热油

氢化三联苯目前在国外使用广泛,为许多热载体装置的首选传导液,其特点是高温稳定性好、蒸气压低,但低温流动性稍差。在生产过程中,可根据使用温度的不同来选择氢化的程度。

③烷基联苯型导热油

这一类型的导热油为联苯基环上连接烷基支链一类的化合物。它是由短链的烷基(乙基、异丙基)与联苯环相结合构成。烷基的种类和数量决定其性质。烧烃基数量越多,其热稳定性越差。在此类产品中,由异丙基的间位体、对位体(同分异构体)与联苯合成的导热油沸点>330℃,热稳定性也好,是在300~340℃范围内使用的理想产品。

④烷基苯型导热油

这一类导热油为苯环附有链烷烃支链类型的化合物,属于短支链烷烃基(包括甲基、乙基、异丙基)与苯环结合的产物。其沸点在170~180℃,凝点在-80℃以下。此类产品的特点是在适用范围内不易出现沉淀。苄基甲苯和二苄基甲苯两种热传导液性能都较好,单苄基甲苯沸点为280℃,但在300℃以上要作为气相传导液使用。二苄基甲苯可在350℃高温下长期使用。

⑤烷基萘

这一类型导热油的结构为苯环上连接烷烃支链的化合物。它所附加的侧链一般有甲基、二甲基、异丙基等,其附加侧链的种类及数量决定化合物的性质。侧链单与甲基相连的烧基茶,应用于240~280℃范围的气相加热系统。烷基茶主要是甲基茶、二甲基茶、异丙基茶等。具有低毒、低腐蚀性、导热性好的特点,且凝点低,易于输送,适用于寒冷地区,但其高温稳定性略差。

2.2 国际标准化组织(ISO)分类

GB/T 7631.12《润滑剂和有关产品(L类)的分类 第12部分 Q组 有机热载体》等效采用国际标准ISO 6743-12制定了热传导液的分类标准。产品含有合成型和矿物油型两类产品,可用于开口浸浴式加热(L-QA)、强制或非强制循环加热(L-QB、L-QC和L-QD)和强制或非强制循环冷却(L-QE)几种类型的传热系统。

在GB 23971-2009 《有机热载体》中,依据GB/T 7631.12划分产品品种,并按照使用状态、适用的传热系统类型和最高允许使用温度来确定产品代号。

三、导热油产品标准

GB 23971修改采用德国工业标准DIN 51522-1998《热传导液性能和试验要求》,代替SH/T 0677-1999《 热传导液》制定了有机热载体国家标准。国内应用最广泛的是在循环加热系统使用的L-QB, L-QC和L-QD三种类型。

3.1.1 L-QB导热油

采用特定基础油加入高温抗氧剂、复合阻焦剂等添加剂调制制成。具有良好的热稳定性,以及适宜的低黏度和较好的黏温性能。无毒、无腐蚀性、无环境污染。对设备无压力要求,操作方便。按最高使用温度划分为QB280和QB300两个牌号。QB可用于强制或非强制循环的开式或闭式液相传热系统。

3.1.2 L-QC导热油

采用精制特定基础油调制而成。产品挥发性低、闪点高,可防止循环泵产生气阻而引起密闭式循环系统形成过高压力。热氧化稳定性好,比热高,传热性能好,能减缓系统中沉渣及积炭的形成,使用寿命长。按最高使用温度有QC310、QC320两个牌号。QC可用于强制循环的开式或闭式液相传热系统。

3.1.3 L-QD导热油

采用特殊合成基础液调制而成。其热稳定性、抗氧化性优良,长期热状态下不变质,具有优良的传热性能,对设备无腐蚀性。QD可用于最高使用温度高于320℃的强制循环闭式液相传热系统。

3.1.4 联苯-联苯醚混合物型导热油(导热油-400)

采用联苯-联苯醚混合配制的低共熔混合物。联苯与联苯醚的质量比为26.5:73.5。主要用作高温热传导液。联苯-联苯醚混合物型导热油(导热油-400)的化工行业标准见HG/T 2546-1993。

3.1.5 氢化三联苯(高温液相导热油)

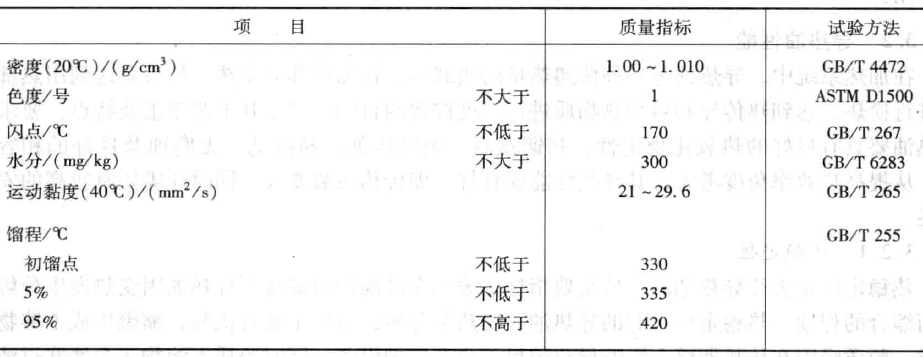

氢化三联苯是由不同比例的邻、间、对三联苯混合物部分氢化而得(饱和度为40%)。平均分子量252。微黄色透明油状液体。凝固点低(-30℃),高温下渗透性小,345℃条件下可液相操作,是性能优异的液相高温导热油。与美国Therminol-66、Dowtherm-RP、法国Gilotherm -TH、日本Therm-s-900导热油为同类产品,并可混合使用。氢化三联苯(高温液相导热油)企业标准见下表。

更多润滑油分类标准请参考分类标准清单。

四、导热油组成

矿物油型导热油最高使用温度小于350℃,可满足一般要求的加热系统。合成型导热油最高使用温度超过350℃,可用于特殊系统的加热。性能良好的导热油是确保加热系统长期安全、经济运行的关键。因此要求热传导油要具有良好的热氧化稳定性,初馏点高、低黏度、异味小、无腐蚀及良好的相容性。从提高热效率角度考虑,导热油传热系数要大,同时还需要较高的安全性。

4.1 基础油

由于导热油长期在高温下使用,加热操作过程中因受热会发生分解、氧化、缩合反应,致使导热油黏度、酸值等发生变化,尤其是缩合产物会在加热管或传热面上结焦,影响传热效率,严重时还会造成设备损坏。所以导热油必须选用不易结焦、热安定性好的基础油。导热油一般由基础油加各种添加剂精制而成,基础油约占导热油总量的80%以上,对导热油的性能起决定性作用。

导热油基础油大多采用精制的芳香烃含量高的窄馏程原油馏分,如原油高温裂解的高沸点残油、催化裂化柴油,经过酸碱白土或加氢,可得到酸值低、色度小、低沸点组分含量少的基础油。选用芳香烃含量高的原油馏分,是因为这种油的热稳定性好,各族烃热稳定性的顺序为:芳香烃>环烷烃>烷烃。随着原油馏分闪点、初馏点的升高,基础油的黏度和凝固点也相应变大和升高,选用窄馏程留分,在保证基础油有高的闪点及初馏点的同时,有好的低温流动性和凝固点。

4.2 添加剂

对于导热油来说,一般应添加阻焦剂、抗氧剂等。国际标准化组织(ISO)规定,高温导热油必须在闭口的条件下运行,即使是闭口使用,膨胀槽系统还会与空气长期接触,为了适应不同使用场合的要求,需要添加高温抗氧剂、低温抗氧剂,以防止不同温度段导热油氧化变质。高温抗氧剂和阻焦清洁剂,可较好地改善和提高导热油的热稳定性和抗氧化安定性。为了使导热油在北方寒冬季节正常使用,可根据需要加入适量降凝剂,一定限度地降低导热油的凝固点。另外,添加剂中的碱性成分,对导热油使用过程中生成的酸类物质具有一定的中和作用。

五、导热油性能

详见《导热油性能》一文。

六、导热油选择

由于使用热传导油的工艺要求不同,加热方式也不同,系统的设计有多种类型。装置的次填装从几十公斤到几百吨不等,工况条件也有很大差别。热传导油是一种特殊的工业用油,其选用要根据热传导设备和工艺的不同加以选择。热传导油的正确使用和维护可以大大延长热传导油和热传导炉的使用寿命。

6.1 根据热稳定性选择导热油

热稳定性是导热油最重要的性质之一,它表征了该油品的化学成分在某一温度长期作用下的稳定程度。同时可以依据这个特定性质来确定该油品作为传热介质使用时的温度限制条件。导热油的热稳定性试验按SH/T 0680《热传导液热稳定性测定法》进行,可检测样品在试验条件下由于温度应力作用而产生的油品变质率(裂解率)。油品热稳定性试验结果评价了该油品随温度变化的使用特性,同时也确定了该油品的安全使用限制条件,即该油品的最高允许使用温度。用户将依据此温度数据,就能判断某类油品是否可以满足工艺加热过程的操作温度要求。油品热稳定性与导热油的使用寿命有直接的关系。热稳定性高的油品在同样的操作条件下使用寿命更长,所需补充油品的数量小。

6.2 根据安全、健康及环保性能选择导热油

导热油的安全、健康及环保性能,是用户选择油品时必须考虑的重要问题。因为所选油品的相关性质涉及到对使用该油品系统的设计、设备的选择、操作人员的防护和事故状态下的环境影响等方面因素的考虑,同时与生产过程中的安全操作相关。

6.3 根据节能及经济性选择导热油

选择导热油时,不仅需考虑其热稳定性对操作经济性的影响,同时还需了解油品的其他性质对系统节能及综合经济性的影响。导热油在加热过程中长期处于高温状态,由于各种因素的影响,油品不可避免地会发生不同程度的过热超温现象,超温的结果必然导致油品的部分裂解,裂解产物的性质会直接影响到传热过程的效率,如管壁及换热表面的结焦或裂解产物的沉积等,会造成设备和系统的热效率降低,能源消耗上升。故在选择油品时不仅要选择热稳定性更高的油品,同时也应考虑该油品在超温裂解后所产生物质的特性,即应优先选择裂解产物中高沸点物质比例小的油品,以减少其结焦或沉积在换热表面上的可能性。此外,导热油在长期使用中会因过热、氧化、化学污染等原因造成油品品质的变化,当油品变质到定程度或一定的数量比例时,会造成油品品质的急剧恶化,严重的情况下会导致导热油的报废或危害系统及设备的安全。此种情况下,如果能够对变质的导热油经回收处理,将处理后的未变质油品再加人系统中继续使用,便可使导热油的使用寿命得以延续,同时也减少了资源的消耗和降低了操作费用。导热油的高热稳定性、低结焦性和可回收性是导热油系统及设备节能及提高操作经济性的基本条件。

七、导热油失效和更换

7.1 导热油的劣化及其危害

(1)热劣化

导热油长期处于高温环境下,会发生分子内碳链的断裂,导致化合物发生分解,产生气体、低分子化合物及自由基;自由基又能与其他分子发生聚合反应而生成高分子聚合物,使油色变为茶褐色,并进一步变成黑色,此为热劣化。导热油在热分解反应时所产生的低分子物质主要有氢气、甲烷、乙烷、丙烧等气体及低分子量的烃族化合物,分解生成物的增加,会引起系统内压力上升,甚至出现导热油循环泵的气蚀。特别是对于气相循环系统,压力上升,则难以控制其内部温度,进而引起夹套上部或盘管低凹处气体的积存,造成热效率降低等不良影响。此外,分解产生的低分子化合物还能使导热油的闪点、着火点降低,从而增加燃爆倾向。

热劣化所生成的高分子物质也会进一步加剧导热油的劣化。热劣化所生成的高分子物质主要有烷烃、烯烃等结构复杂的聚合物及高分子量的环状化合物。在聚合反应初期,聚合物还能溶于导热油,但随着聚合反应的不断发展,聚合物会从导热油中游离出来,并集结在循环流速低的加热管壁边界层区域。随着使用时间的延长,沉积物不断增加,再加上脱氢反应,形成含碳丰富的层状积垢,影响传热效果,并最终因管壁温度的升高而使加热管烧损。若层状物剥离,则会造成加热管的分叉部、弯管部淤塞,出现循环障碍。聚合反应生成的聚合物从导热油中游离出来,与悬浮在导热油中的碳粒一起附在管壁上,长期沉积后形成含碳量极高的垢状物,严重影响炉管的传热效率,还可引起炉管局部过热变形。此外,由于导热油黏度上升,不仅使循环泵的运转负荷加大,而且易使循环系统中的介质流速降低,一旦炉内导热油处于层流状态,则可能导致边界层过热,加剧导热油的劣化。

(2)氧化劣化

高温导热油和空气中的氧接触后,会氧化成有机酸,有机酸又会进一步促进导热油的聚合反应。随着温度的升高,氧化速度加快,其结果可导致黏度的增加,油色由黄色到茶褐色,进而变为黑色,此为氧化劣化。有机酸在高温状态下对设备有一定的腐蚀作用。任何一种导热油不管它的热稳定性多好,长期高温运行时长链烃会断裂生成较易挥发及闪点较低的短链烃,也可能由于工艺系统轻微泄漏,导热油与空气接触而氧化,造成导热油劣化变质。这是一个长期过程,导热油在生产运行中不可避免会出现长期劣化现象。

(3)混入异物劣化

系统中混入异物可能成为导热油发生分解、聚合反应的催化剂,也可能与导热油直接发生反应生成分解物和聚合物,或发生自身的分解和聚合反应。上述原因都能导致导热油发生劣化。导热油作为间接加热的热媒在换热器中,与工艺介质进行换热,若换热器管程破损就会发生流体泄露,工艺介质混人导热油系统,从而污染导热油,导致导热油使用寿命缩短,甚至使热媒炉炉管局部过热,影响热媒炉安全运行。

7.2 导热油更换

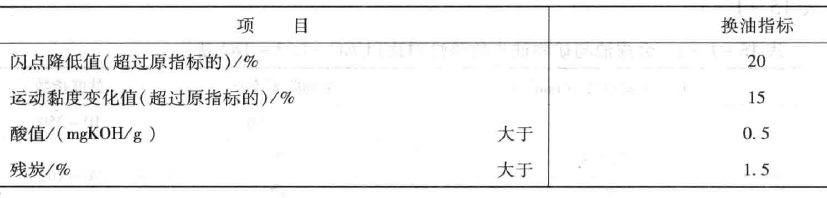

导热油的最主要也是最重要的使用特征是传热效果要好,所以判定导热油是否失效的直接依据是传热效果。但是,真正判定导热油是否失效还是要根据化验数据,有时还要色谱对比分析。通常情况下,导热油换油指标参见下表。

表中四项主要指标的全部或其中两项不合格时即为失效。这里特别要指出的是,涉及安全性能的“闪点”指标必须引起高度重视。当该数值变化过大时,即使其他指标合格也必须考虑更换导热油。由于导热油失效时通常残炭较多,更换导热油前必须对加热炉、用热设备和管路进行清洗,清洗时可采用专用的导热油清洗剂。

更多信息请参考《润滑油品选用指南丛书 车辆与船舶润滑油选用指南》一书。