二、粘度指数(Viscosity Index)

2.1 基本概念

粘度指数表示润滑油粘度随温度变化的程度,用于定量表示润滑油的粘温特性。粘度指数越高,表示粘度受温度的影响越小,粘度对温度越不敏感。

2.2 监测的意义

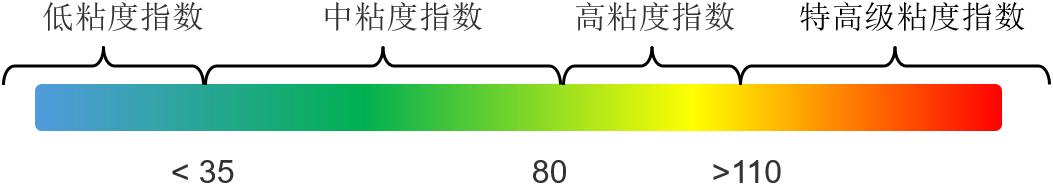

用于评价润滑油的优劣,35—80为中粘度指数润滑油;80—110为高粘度指数润滑油;110以上为特高级粘度指数润滑油。粘度指数处于100—170的机油,为高档次多级润滑油。

2.3 分析方法

标准概述:GB/T 1995-1998等效采用ASTM D2270-1993计算石油产品粘度指数,GB/T1995-1998存在一个缺点,需要提前知道/预估粘度指数是大于100还是小于100,才能选取计算公式进行迭代计算。因此,ASTM D2270-10(2016)改进了计算方法,可以直接利用40℃和100℃运动粘度计算石油产品粘度指数。

根据ASTM D2270计算方法编制了粘度指数计算器等工具:粘度指数计算器;粘度温度计算器;调和粘度计算器;

2.4 变化的原因

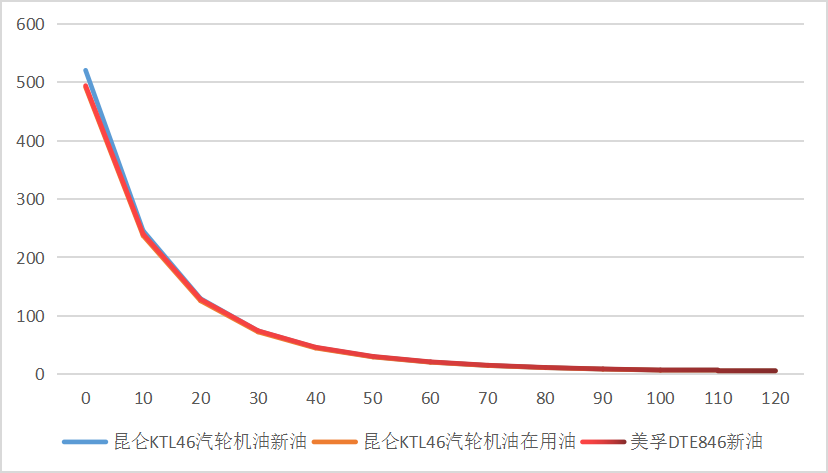

粘度指数是液体的物理特性,一般不会发生变化,除非其组成成分发生了变化。润滑油的粘度随温度的升高,呈自然对数往下降[CY],见下图。

三种润滑油的粘温特性实测曲线

2.5 相关知识点

粘度指数越高,往往油品的精炼程度越高。合成油的粘度指数一般都在130以上,所以也经常用这个指标来鉴别真假润滑油。油品鉴别可参考四招教你鉴别真假润滑油一文。

三、水含量/水分(Water Content)

3.1 基本概念

润滑油中的水一般呈游离水、乳化水和溶解水三种状态。油中水污染的来源通常有两种情况:潮湿的空气和冷却水或冷凝水。一般而言,空气中的水份含量较少,因此进入润滑系统中会导致润滑油水分增高,但是含量不会太大;而冷却水或冷凝水进入润滑系统中,则会使油中水含量急剧增加。

3.2 监测的意义

油中过多的水将严重影响设备的润滑效果,主要表现在以下几个方面:

(1)水会促使油品乳化,降低油品粘度和油膜强度,使润滑效果变差;

(2)水会促使油品氧化变质,增加油泥,恶化油质,加速有机酸对金属的腐蚀;

(3)水会使油中添加剂发生水解反应失效,产生沉淀堵塞油路,不能正常循环供油;

(4)低温时,水会使润滑油流动性变差,黏温性能变坏;高温时,水会发生汽化,破坏油品,产生汽阻,影响润滑油的循环。

因此,一旦润滑油被水污染,不仅油品颜色会发生变化,且本身性能也会发生改变,因此需要及时采取相应措施进行脱水处理。

3.3 分析方法

测定润滑油中水含量的方法有三类:蒸馏法(GB/T 260, ISO 3733 ,ASTM D95)测定常规水含量、容量法(GB/T 11133、ASTM E203-16)和库仑法(GB/T 7600、ASTM D6304)测定微量水。

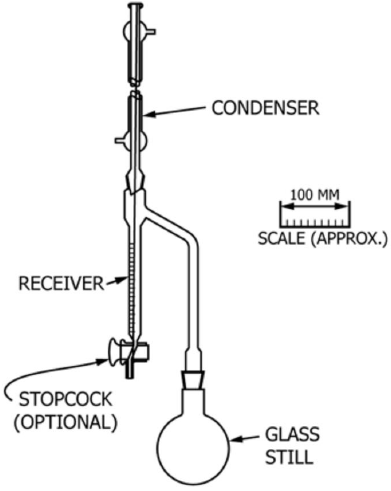

3.3.1 蒸馏法

蒸馏法测定水分的标准为 蒸馏法(GB/T 260, ISO 3733 ,ASTM D95) 。测试原理是将被测试样和与水不相溶的溶剂共同加热回流,溶剂可将试样中的水携带出来。不断冷凝下来的溶剂和水在接收器中分离开,水沉积在带刻度的接收器中,溶剂流回蒸馏器中。实验装置见下图:

蒸馏法水份测定仪

GB/T260方法的水含量最小计量值为0.03%,若水含量小于0.03%则称为“痕迹”。在仪器拆卸后接受器中没有水存在,结果报告为“无”。容量法和库伦法精度更高,可以精确到ppm级别。

3.3.2 容量法和库伦法

容量法(GB/T 11133、ASTM E203-16)和库仑法(GB/T 7600、ASTM D6304)统称卡尔菲休水分测定法,二者测定的基本原理一致,在合适的弱碱如吡啶存在时,试剂中1mol的I2将1mol的SO2氧化为H2SO4,同时消耗2mol的H2O。

两者最大的区别在于I2的来源不同,容量法中的I2来自于滴定剂,根据消耗的卡氏试剂的消耗量,计算试样的水含量;库仑法中的I2则是通过电解含I离子的电解液产生,依据法拉第定律,电解所消耗的电量与碘的物质的量成正比,即电解1mol的碘,消耗1mol的水,需要2倍的96493C的电量,所以可通过滴定中消耗的电量计算试样的水含量。

容量法更适用于水分含量高的样品的测量,而库仑法则仅适用于微量、痕量水的测定,可达到ppm级。

3.4 评定标准(报警指标/换油指标)

不同标准规范对水含量的要求不同,产品出厂时一般要求为“无”。

使用中一般要求小于100ppm或200ppm。GB/T 7596-2008《电厂运行中汽轮机油质量》和GB/T 14541-2017《电厂用矿物涡轮机油维护管理导则 》要求≤100ppm;ASTM D4378-13要求小于200ppm 。

3.5 变化的原因

- 油被污染;

- 潜在的水或蒸汽泄漏。

3.6 采取措施

- 调查并纠正原因。

- 通过离心、聚结或真空脱水(视情况而定)去除水分。

- 如果仍然不满意,考虑更换机油或咨询石油供应商。

3.7 相关知识点

四、酸值(Total Acid Number;TAN)

4.1 基本概念

中和1g油液试样中全部酸性组分(KOH)所需要的碱量,以mgKOH/g表示。酸值分为强酸值和弱酸值两种,两者合并即为总酸值。通常所说的酸值即是指总酸值。国内常用酸值,国外常用总酸值TAN。

4.2 监测的意义

- 对新油酸值的检测,一方面能反映基础油的精制程度,酸值越低表示基础油的精制程度越深,质量越好;另一方面对于含有酸性添加剂的润滑油,酸值的高低一定程度上能间接反映润滑油酸性添加剂添加量的多少。酸值是成品油质量的控制指标。

- 对于不含酸性添加剂的在用油来说,酸值表示油品氧化变质的程度。油品在使用过程中与空气中的氧发生反应,生成一定量的有机酸,会对机械部件造成一定程度的腐蚀。所以,对在用油的监测中酸值是项重要检测项目,是判断设备润滑状况的重要指标。

- 含酸性添加剂的在用油,其酸值在运用初期会有所下降。这主要是油品酸性添加剂逐渐损耗的原因。之后酸值又逐步上升,这是因油品氧化变质所造成的。所以在对油液酸值的监测中,可以根据酸值的变化情况,并结合其他检测指标,综合分析获得添加剂消耗情况以及油品性能变化等多组信息。

4.3 分析方法

酸值的测试方法分为颜色指示剂法、电位滴定法、温度滴定法三大类。

4.3.1 颜色指示剂法:

颜色指示剂法 主要有GB/T 264《石油产品酸值测定法》和GB/T 4945《石油产品和润滑剂酸值和碱值测定法(颜色指示剂法)》。GB/T 4945等效采用ASTM D974。颜色指示剂法主要用于浅色油品的酸值检测,深色油品由于基体颜色的干扰,不适宜采用颜色指示剂法。基本原理是:用沸腾乙醇抽出试样中的酸性成分,然后用氢氧化钾乙醇溶液进行滴定。通过混合物颜色的变化,判断滴定终点,再计算出试样的酸值。

4.3.2 电位法:

电位法有GB/T 7304《石油产品和润滑剂酸值测定法》,等效采用ASTM D664。基本原理是:将试样溶解在含有少量水的甲苯异丙醇混合溶剂中,在用玻璃电极和参比电极作为电极对的电位滴定仪上,用氢氧化钾的异丙醇标准溶液进行滴定,以电位计读数对滴定溶剂作图,取曲线的突跃点作为滴定终点。若无明显的突跃点时,则以新配的水性酸和碱缓冲溶液的电位值作为滴定终点。

4.3.3 温度滴定法

温度滴定法是基于测定化学反应体系的温度变化来测定待测组分含量的。目前关于TAN温度滴定法的ASTM标准正在制定中。

4.3 评定标准(报警指标/换油指标)

不同种类的润滑油酸值是不一样的。例如:汽轮机油酸值较低一般要求小于0.2(含极压添加剂的小于0.3);齿轮油的较高可达到0.5-0.6。主要是因为齿轮油添加的抗磨剂/极压添加剂较多,显酸性(例如:二烷基二硫代磷酸锌——ZDDP)。

ASTM D974实验时间达到20000小时:比新的油酸值增加0.1-0.2 mg KOH/g。 ASTM D664 比新的油酸增加0.3-0.4 mg KOH/g。

4.5 变化的原因

润滑油在使用过程中与氧气接触,基础油氧化生成过氧化物,过氧化物反应生成醛、酮、醇,最终产物为各种有机酸(主要为羧酸、环烷酸),降解的结果使油的各项指标变差,性能变坏,危及设备的正常运转及使用寿命。润滑油氧化机理可参考《润滑油氧化学化方程式》一文。

- 系统非常严重。

- 抗氧化剂耗尽。

- 使用了错误的补充油。

- 污染。

- 在使用寿命结束或接近使用寿命结束时。

4.6 采取措施

- 调查原因,增加测试频率——与RPVOT、伏安法和/或FTIR数据进行比较。与润滑油供应商协商可能的补救措施。

4.7 相关知识点

4.7.1 几个相关的概念

酸值、碱值和中和值:酸值是表示润滑油中含有酸性物质的指标,单位是mgKOH/g。碱值是表示润滑油中碱性物质含量的指标,单位是mgKOH/g。碱值亦分强碱值和弱碱值两种,两者合并即为总碱值(简称TBN)。我们通常所说的”碱值”实际上是 指”总碱值(TBN)”。中和值实际上包括了总酸值和总碱值。但是,除了另有注明,一般所说的”中和值”,实际上仅是指”总酸值”,其单位是mgKOH/g。

4.7.2 酸值与腐蚀的关系

GB/T4945第5.2条:由于各种各样的氧化产物都可能对酸值造成影响,而且有机酸的腐蚀性变化也很大,因此本方法不能表明在使用条件下油品的腐蚀性。酸值与油品对金属的腐蚀趋势之间没有一定的相关性。加有复合添加剂的发动机油通常用本方法既可测出酸值,又可测出碱值。GB264未提及腐蚀相关内容。

五、机械杂质(Mechanical Impurities)

5.1 基本概念

所有悬浮和沉淀于润滑油中的固体杂质统称为机械杂质。机械杂质主要来源于生产、储存、使用过程中的外界污染、机器磨损和腐蚀污染。大部分情况下是由粉尘、铁屑和积炭颗粒组成。

5.2 监测的意义

- 机械杂质是新油质量的重要控制指标,因为油品在生产、储运过程中都会带来机械杂质。

- 对于在用油品来说,定期检测油中机械杂质含量的变化趋势也十分必要。机械杂质是工矿企业润滑管理的常规监测项目之一。因为油品中的外来粉尘砂粒污染以及机件磨损的磨损碎屑等都会加速机械设备的异常磨损,同时还会堵塞油路及过滤器,导致设备产生润滑故障。机械杂质是判断设备是否需要换油的指标之一。

- 不同牌号的新油,其出厂的机械杂质含量指标有所不同。有些品牌的内燃机润滑油由于其金属的盐类添加剂的添加量较高,会使新油的机械杂质含量偏高,有别于其他种类的润滑油。可以区别对待,但必须满足出厂标准。

5.2 分析方法

国内测定润滑油机械杂质采用GB/T 511《润滑油机械杂质测定法》,该标准修改采用原苏联标准rOCT 6370-1983( 1997)《石油、石油产品和添加剂机械杂质测定法》,进口品牌一般使用ASTM-D473《用萃取法测定原油和燃料油中沉积物的标准试验方法》,这三个测试方法的原理一样。

称取一定量的试样,溶于所用的溶剂(95%乙醇、乙醚、甲苯、乙醇-甲苯、乙醇-乙醚)中,用已恒重的滤纸或微孔玻璃过滤器过滤,被留在滤纸或微孔玻璃过滤器上的杂质即为机械杂质。

5. 4 评定标准(报警指标/换油指标)

机械杂质的含量≤0.005%(质量分数)时,则可认为无机械杂质。润滑油产品和使用过程中均要求“无”。

5.5 变化的原因

- 污染。

- 磨损。

5.6 采取措施

- 调查原因,增加测试频率——与清洁度、状态监测进行比较,与设备供应商协商可能的补救措施。

5.7 相关知识点

机械杂质是用溶剂(95%乙醇、乙醚、甲苯、乙醇-甲苯、乙醇-乙醚)去除可溶物后,过滤剩下的物质。一定要与甲苯不溶物,正戊烷不溶物的区别。 因为堵塞滤芯的不仅有机械杂质,还有甲苯不溶物,正戊烷不溶物。 前者是系统带入或摩擦产生的,后者是油品氧化或与介质反应生成的。

六、闪点(Flash Point)

6.1 基本概念

润滑油(或燃油)的蒸气与空气所形成的混合气与火焰接触发生瞬间闪火时的最低温度称为闪点(又叫闪火点)。

闪点又分为开口闪点和闭口闪点。开口闪点用于重质润滑油和深色润滑油闪点的测定,闭口闪点用于轻质润滑油和燃料油的闪点测定,一般情况下,开口闪点要比闭口闪点高出10-30℃。润滑油闪点一般指开口闪点。

6.2 监测的意义

- 闪点值能够用于运输、贮存、操作和安全管理等方面,可作为分类参数来定义“易燃物质”和“可燃物质”,其准确定义参见它们各自的特殊法规和相关标准。

- 闪点值可用于表示在相对非挥发或非可燃性物质中是否存在高挥发性或可燃性物质。闪点试验是对未知组成材料进行其他研究的第一步。

- 闪点试验不能用于有潜在不稳定的、易分解的或爆炸性的样品,除非事先确认在本标准规定的温度范围内,加热与闪点测定仪金属部件相接触的规定量的此类样品不会产生分解、爆炸或其他不良影响。

- 对含卤代烃样品得到的闪点试验结果要谨慎分析,因为此类样品可能会产生异常结果。

6.3 分析方法

闪点分为开口闪点和闭口闪点,润滑油闪点一般指开口闪点。开口闪点用GB/T3536、ASTM-D92、ISO 2592克利夫兰开口法测定。闭口闪点用GB/T261、ASTM D93、ISO 2719宾斯基-马丁闭口杯法测定。

6.3.1 开口闪点

开口闪点用GB/T3536、ASTM D92《克利夫兰石油产品闪点和燃点的测定 开口杯法》。该方法是把试样装入仪器的坩埚中到规定的刻线,先迅速升高试样的温度,当接近闪点时再缓慢地以恒速升温。在规定的温度间隙下,用点火器火焰按规定通过试样表面,使试样表面上的蒸气发生闪火的最低温度作为该样品的开闪点。

开口闪点测定仪

6.3.2 闭口闪点

闭口闪点用GB/T261、ASTM D93、ISO 2719宾斯基-马丁闭口杯法测定。该方法是把试样装入封闭的加热杯内,在连续搅拌下用很慢的恒定速度加热。在规定的温度间隙和同时中断搅拌的情况下,将一小火焰引入杯内。试验火焰引起试样上的蒸气闪火时的最低温度即为闭口闪点。

6.4 评定标准(报警指标/换油指标)

闪点是一项安全指标,使用过程中既有相对标准,也有绝对标准。相对标准是与前次测定值之差不大于10℃。绝对标准是不能低于180℃。

6.5 变化的原因

- 污染。

6.6 采取措施

- 确定原因,检查其他品质参数,考虑换油。

6.7 相关知识点

- 闪点是一项安全性指标。在选用润滑油时,应根据使用温度考虑选择润滑油的闪点指标。一般要求闪点比使用温度高出20-30℃,保证使用安全和减少油品挥发损失。

- 在用油闪点的高低既取决于自身的特性,还取决于油中是否混人轻质组分及其含量的多少。如发动机油的闪点在使用过程中下降较快,则表明该发动机燃油泄漏严重,影响润滑效果,应立即修理发动机。对于发动机的油液监测,闪点是必检项目。

- 对于某些润滑油品,若同时测开口、闭口闪点,则可以作为油品组分均匀性、挥发性的测定方法。这是因为测开口闪点时有一部分油蒸气挥发了,若同一油样开口、闭口闪点之差太大,则表明该油组分不均匀,易挥发,在使用中应加以注意。

- 冷冻机组等湿式压缩机组在使用过程中,润滑油与烃类介质接触,烃溶入润滑油使其其闪点显著下降,闪点不能代表润滑油的真实值,实验前应当进行脱气处理,详见DIN 51503-2-2015《冷冻机油换油指标》。

更多请参考《开口闪点与闭口闪点区别与选择》一文。

七、水分离性/抗乳化性/破乳化度(Water Separability)

7.1 基本概念

润滑油水分离性也叫抗乳化性或破乳化度。是一种液体以极微小液滴均匀地分散在互不相溶的另一种液体中,形成乳状液的现象。它是两种液体的混合而并非相互溶解。润滑油在使用过程中与水接触,在一定条件下载会产生不同程度的乳化。

润滑油的抗乳化性或破乳化度是指油品遇水发生乳化经过加温静置能迅速实现油水分离的能力。

润滑油和水的乳化液

7.2 监测的意义

- 水分会促使油品乳化,降低油品粘度和油膜强度,使润滑效果变差。

- 水分会促使油品氧化变质,增加油泥,恶化油质,加速有机酸对金属的腐蚀。水分会使油中添加剂发生水解反应失效,产生沉淀堵塞油路,不能正常循环供油。

- 低温时,水分会使润滑油流动性变差,黏温性能变坏;高温时,水分会发生汽化,破坏油品,产生汽阻,影响润滑油的循环。

7.2 分析方法

润滑油水分离性也叫抗乳化性,GB/T 7305等效采用ASTM D1401《石油和合成液水分离性测定法》。近似标准有:GB/T 8022《润滑油抗乳化性能测定法 中高粘度》和GB/T 7605《运行中汽轮机油破乳化度测定法》。

方法概要:在量筒中装入40ml试样和40ml蒸馏水,并在54℃或82℃(40℃粘度>90mm2/s时)下搅拌5min。每隔5min观察一次乳化液,当乳化层<3ml时,记录分离所需的时间。静止30min或60min后,如果乳化液没有完全分离,或乳化层没有减少为3ml或更少,则记录此时油层(或合成液)、水层和乳化层的体积和时间。

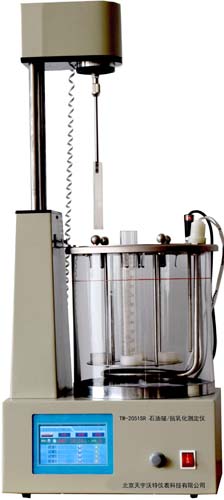

水分离性测定仪

在日常油液监测工作中,常用的方法是GB/T7305,测试过程中,对于成品油是用蒸馏水来检测,但对于监测在用油的抗乳化性能时,最好要用设备现场可能进入润滑油的水质来检测。例如检测化工厂轴承油的抗乳化性能时,应用循环冷却水,蒸馏水和冷却水所测的差别较大,这是因为冷却水中的污染物相对较多,加强了油品的乳化性能。

7.4 评定标准(报警指标/换油指标)

水分离性/抗乳化报告解读:39-38-3(20)表示:油层厚度-水层厚度-乳化液厚度(经历时间)。40℃粘度小于100cst的润滑油实验时间不超过30分钟,40℃粘度大于等于100cst的润滑油实验时间不超过30或60分钟。

7.5 变化的原因

影响润滑油水分离性能的主要因素有基础油的精制程度、油品污染度和油品添加剂的配伍状况。对于调配好的成品油,使用过程中产生的机械杂质、油泥等污染物都会严重影响油品的水分离性或破乳化度。

- 污染。

- 劣化。

7.6 采取措施

与指示降解程度的其他试验数据进行比较。如果含水量和锈蚀程序A是可接受的,则无需采取任何措施。

7.7 相关知识点

乳化必须具有三个必要条件:一是必须有互不相溶(或不完全相溶)的两种液体;二是两种混合液中应有乳化剂(能降低界面张力的表面活性剂)存在;三是要有形成乳化液的能量,如强烈的搅拌、循环、流动等。