一、基本概念

润滑油中活性硫化物、低分子有机酸、无机酸、碱对金属的腐蚀作用。

二、监测的意义

润滑油对机械零部件的腐蚀,主要是油中活性硫化物、有机酸、无机酸等腐蚀性物质引起的。这些腐蚀性物质一方面是基础油和添加剂生产过程中残留下来的,另一方面则是油品在使用过程中的氧化产物。为了保证油品对机械设备不产生腐蚀,腐蚀试验几乎是评定新油质量的必检项目。

三、分析方法

GB/T 5096《石油产品铜片腐蚀试验法》等效采用ASTM D130。GB 7326《润滑脂铜片腐蚀试验法》等效采用ASTM D4048。

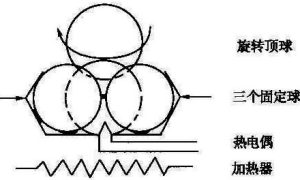

方法概要:将一块已磨光好的铜片浸没在一定体积的试样中,根据试样的产品类别加热到规定的温度,并保持一定的时间。加热周期结束时,取出铜片,经洗涤后,将其与铜片腐蚀标准色板进行比较,评价铜片变色情况,确定腐蚀级别。

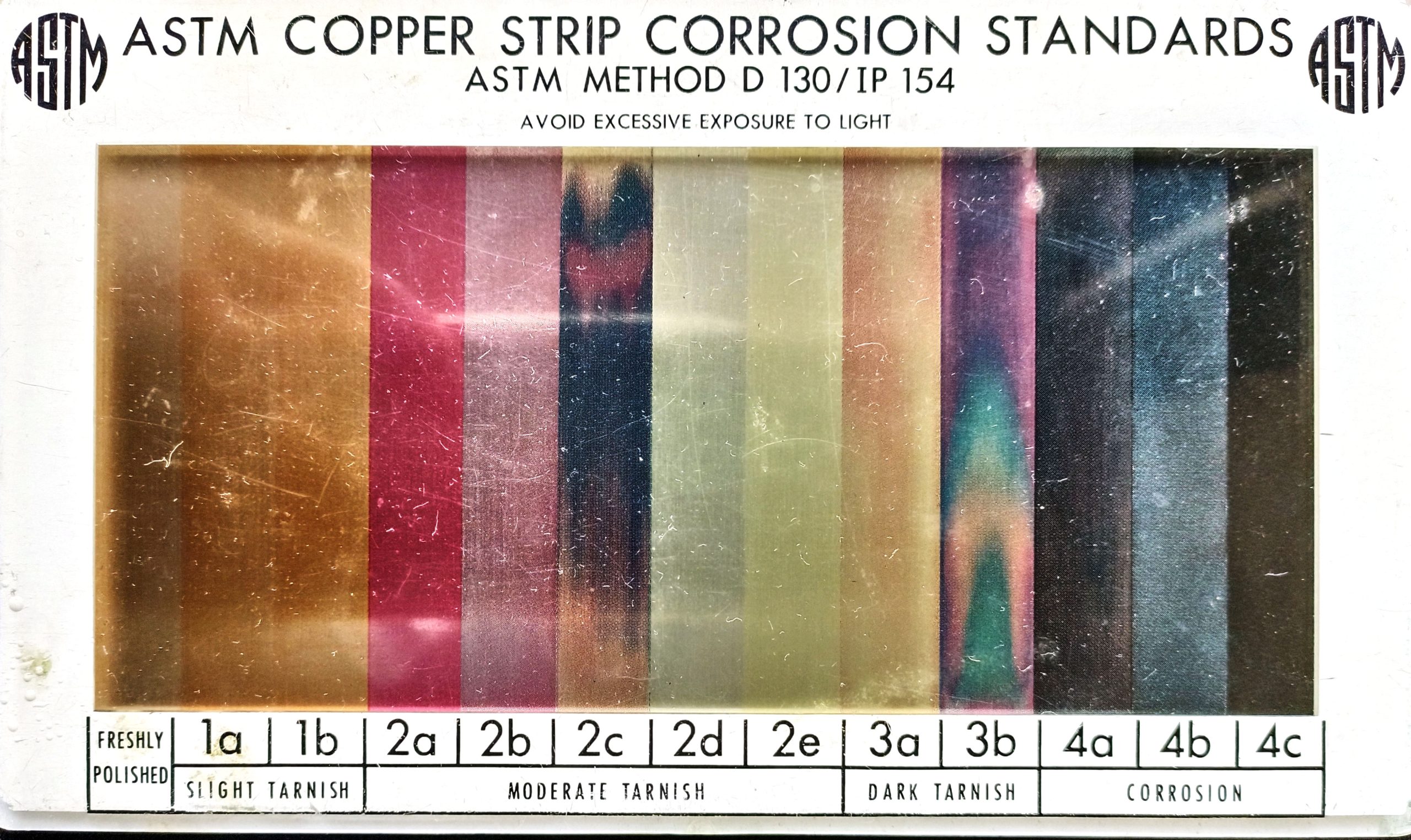

铜片腐蚀比色卡 ASTM D130 IP 154

铜片腐蚀结果评定:

讲铜片腐蚀结果与标准比色卡进行对比,比色卡分为四度12级:1无腐蚀;2为中度,2c开始认为有轻度腐蚀,新油不允许;3为深度,3a已认为有腐蚀;4为重度腐蚀,4a已是严重腐蚀。

四、评定标准

4.1 新油指标

一般要求为1级,详见润滑油产品标准。

4.2 运行维护指标/报警指标

不同润滑油对铜片腐蚀的接受程度差别很大,详见各类油品的运行指标。

4.3 换油指标

不同润滑油对铜片腐蚀的接受程度差别很大,详见各类油品的换油标准。

五、变化的原因

- 添加剂消耗。

- 污染。

- 系统维护不正常(如疏于排水、排水设备故障等)。

六、治理措施

- 调查原因,进行必要的维护和操作更改。

- 加换油、排气、脱水。

- 重新检查锈蚀试验,如果试验结果没有变化,请与油供应商协商可能的补救措施。

七、相关知识点

原油中含有硫化物,大部分硫化物在提炼过程中被除去。然而,在石油产品中残留的硫化合物中,有些可能对各种金属有腐蚀作用,这种腐蚀性与总硫含量不一定直接相关。油品制备时残留的无机酸和碱,对金属的腐蚀作用。