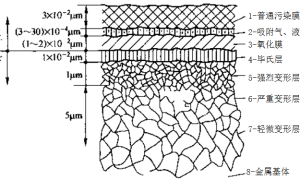

任何固体的表面都不是绝对平整光滑的,即使经过精密加工的机械零件表面也存在许多肉眼很难看到的凸起和凹谷。在显微镜下观察到的零件表面如同大地上的峡谷、山峰和丘陵一样。这是因为任何加工表面不论其加工手段如何,在加工过程中机床—刀具—工件系统的振动、切屑分离时的塑性变形以及加工刀痕,都会形成大小不等的几何形状误差,这些误差可归纳为三类,即宏观几何形状误差、中等几何形状误差和微观几何形状误差。

1、宏观几何形状误差

宏观几何形状误差主要是由机床精度、夹紧力、切削力引起工件和设备的弹性变形等造成的,其波距在l0mm以上。与摩擦磨损有关的宏观几何形状误差主要有平面度、圆度、圆柱度。

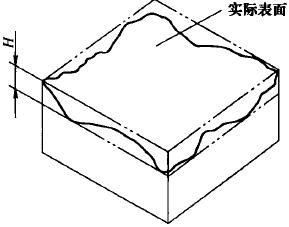

平面度是指实际平面不平的程度。平面度误差可用包容该平面的一对距离最小的理想平面之间的距离H来表示,见下图。

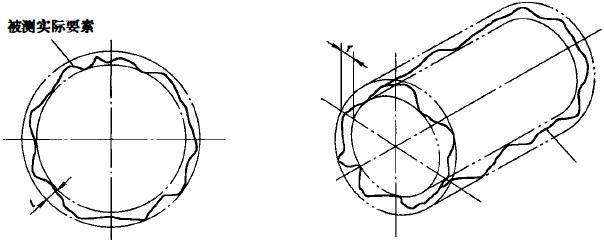

圆度是指一个柱面在同一横截面内的实际轮廓的不圆程度,实际轮廓往往可用无数组同心的理想圆来包容,而其中必有一组同心圆的半径差最小,此最小半径差r就是该横截面的圆度误差,见下图。

圆柱度是控制圆柱面的横截面和纵截面形状误差的综合性指标。一个实际圆柱面可以用无数组同轴圆柱面包容,其中必有一组同轴圆柱面的半径差最小,此最小半径差r即为该圆柱面的圆柱度误差。

宏观几何形状误差的特点在于它是与名义几何形状不同的、连续的、不重复的表面形状偏差。它对零件的使用性能影响很大。在圆柱面的间隙配合中会使其间隙不均匀,从而造成局部过度磨损,使配合性质遭到破坏,致使零件使用寿命下降甚至完全失效。在平面接触的情况下,这种误差会使互相配合零件的实际支承表面面积减少,从而增大比压,使表面变形也相应增大,而在发生相对运动时,导致磨损加剧。

2、中等几何形状误差

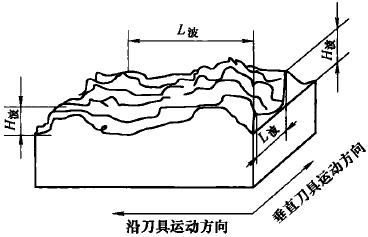

中等几何形状误差又称为表面波纹度,是由机床、工件、刀具的振动引起的,其特点具有周期性,其波距为1-10mm(见下图)。接触表面上波度的存在会使零件实际支承面积减小,在间隙配合中使磨损加剧,对于高速旋转的零件,还会引起振动和噪声。通常,波高的影响要比波距的影响大得多。

3、微观几何形状误差

微观几何形状误差以表面粗糙度来表示,其特点是没有明显的周期性,波距较小,一般为2-800µm。表面越粗糙,接触面上的支承面积越小,单位压力就越大,越易于磨损。表面平滑可以减小摩擦因数,对工作机来说可以提高效率,对动力机来说可以增加输出功率,减少表面磨损延长寿命。但是表面过于光洁,不利于储藏润滑油,也会增大两表面之间的分子吸附力,从而增大摩擦因数。