历次课程:

概述

润滑油主要分为两大体系:一是内燃机油(SAE体系) ,二是工业用油 。 内燃机油主要包括:车用油、船用油、航空发动机油等以内燃机为动力内燃机油等。 内燃机油的粘度的测定是以100℃为基准,工况苛刻,使用量占润滑油耗量的一半以上;工业用油包括钢厂、矿山、炼化、以及机械加工等行业用油。工业用油的粘度测定是以为40℃为基准,工况相对简单,但是部分大机组要求长周期运行,一般三到五年,所以对润滑油性能要求很高。请参考工业润滑油的特点一文。

裂解气压缩机

目录

- 润滑油的组成

- 基础油

- 添加剂

- 润滑油分类、用途

- 润滑油分类标准

- 汽轮机油、齿轮油、液压油的分类及用途

- 润滑油的检验方法

- 理化分析:粘度、闪点、酸值、水分离性、不溶物(机械杂质)

- 磨损及其它:清洁度、光谱分析、铁谱分析

- 润滑油系统清洗及油运

- 施工准备

- 设备、管线拆除及清洗

- 设备、管线回装

- 系统气密检查

- 系统注油和油运

- 质量保证措施

- 故障诊断

- 步骤

- 诊断技术

- 案例

- 润滑油价格深层次分析和招标

- 考试

一、润滑油的组成

1.1 概述

润滑油是由基础油+添加剂调配而成的。

基础油决定润滑油的基本性能,添加剂改善特殊性能。所以,基础油的类别基本决定了润滑油的价格。国产矿物油的价格一般在10多元/kg,进口的可达30元/kg。国产合成油的价格一般在60-110元/kg,进口的一般在120元/kg左右 。特种润滑油可以买到400-800元/kg。

1.2 基础油

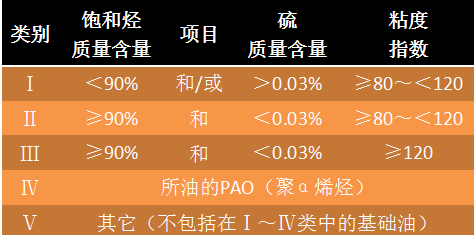

1.2.1 基础油分类

根据饱和烃含量、硫含量、粘度指数3项指标,API 1509-2021《发动机油许可证和认证制度》将基础油分为5类,一般数字越大性能越好,价格越高。

- I类基础油:饱和烃含量<90%或硫含量>0.03%,粘度指数≥80,<120。

- II类基础油:饱和烃含量≥90%,且硫含量<0.03%,粘度指数≥80,<120。

- III类基础油:饱和烃含量≥90%,且硫含量<0.03%,粘度指数>120。

- IV类基础:聚α烯烃(PAO:Polyalphaolefin),它是合成烃(SHC:Synthetic HydroCarbon)的一种。只要互换的PAO在物理和化学性能上符合原PAO制造商的规范,PAO可以不经额外的合格测试,直接进行互换。在替代品中需要满足以下5个关键特性:

- 100℃、40 ℃和-40℃时的运动粘度

- 粘度指数

- NOACK 挥发性

- 倾点

- 不饱和烃含量

- V类基础:除I类、II类、III类、IV类基础油以外的基础油。

I类、II类、III类矿物油;

IV类和V类为合成油。

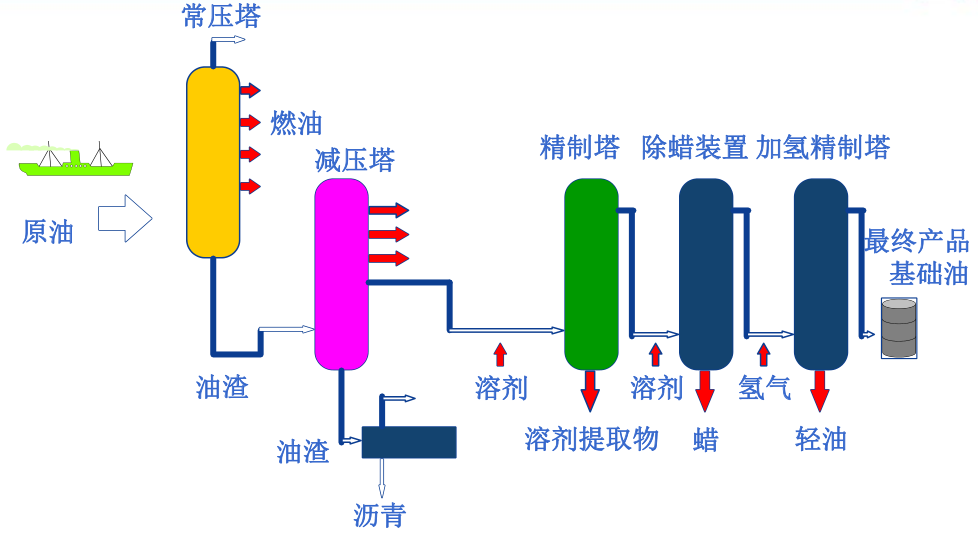

1.2.2 基础油炼制工艺

I类基础油:溶剂精制矿物油。主要是用物理方法提炼生产而成的,原材料的分子化学结构并不会在生产过程发生改变,使用这类机油的特点是,性能的好坏直接和原料好坏有很大的关系。主要应用于要求较低的轻载情况,现在已很少见。

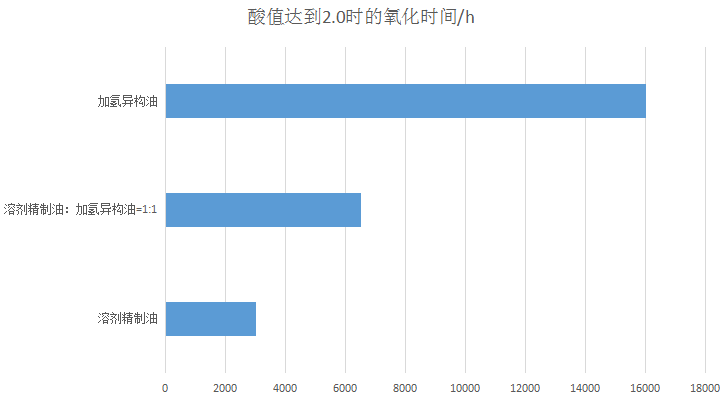

II类基础油:加氢裂解矿物油。主要是使用了化学的方法来生产的,采用氢工艺和溶剂精制的组合工艺方式来生产,性能上能改变原料的化学分子结构,加氢后能改变了原来的烃类结构,可以起到提高抗氧化性,让机油的杂质减少,提升热安定性、烟炱分散性等各项性能,可以不受原料性能的限制。相比I类基础油,II基础油的抗氧化性、纯度、颜色、性能都有所提高。使用Ⅱ类加氢基础油调制的汽轮机油TOST氧化时间从6000h以下提高到1万小时以上。如下图所示:

III类基础油:深度加氢异构脱蜡基础油。用全加氢工艺制得,与II类基础油相比,属于高黏度指数的加氢基础油。III类基础油在性能上远远超过I类基础油和II类基础油,尤其是具有很高的粘度指数和很低的挥发性。III类相对II类粘度更高,可用于要求较高的情况,同时污染物有所减少。

1.2.3 基础油标准

Q/SY 44-2009《通用润滑油基础油》-中国石油企业标准。

1.3 添加剂

1.3.1 概述

作为润滑剂的重要组成部分,与基础油相比,添加剂在配方中占有的比例比较少,一般不超过25%。国内将添加剂按其功能一般分为两大类,非功能添加剂和功能添加剂。

非功能添加剂主要有粘度指数改进剂、降凝剂、抗泡剂及抗乳化剂,其添加数量常要根据每批基础油的性能指标而随时调整;

功能添加剂则指在润滑剂中强化或赋予某些方面特性的添加剂,如清净分散剂、抗氧剂、极压抗磨剂、油性剂、金属减活剂、防锈剂等。润滑剂的配方一经形成,功能添加剂的添加比例就随之确定,一般不再更改。

另外,一般将为调制特定油品预先配制的多种添加剂的混合物称为复合添加剂,也简称复合剂。复合剂分为内燃机油复合剂和工业润滑油复合剂,内燃机油复合剂中包括汽油机油复合剂、柴油机油复合剂、通用内燃机油复合剂、二冲程汽油机油复合剂、铁路机车用油复合剂、船用发动机油复合剂等,工业润滑油复合剂包括工业齿轮油复合剂、车辆齿轮油复合剂、通用齿轮油复合剂、液压油复合剂、汽轮机油复合剂和防锈油复合剂等。

世界润滑油添加剂消耗量随润滑油需求量的增长而呈稳定增长趋势。车用润滑油一般占润滑油总量的54%左右,而其添加剂用量则在80%以上,特别是其中的重负荷发动机油使用添加剂比例最高。车用润滑油消耗的功能剂包括清净剂、分散剂、抗氧剂、抗磨剂、摩擦改进剂等,非功能剂主要包括粘度指数改进剂、抗泡剂、降凝剂、破乳剂等。随着汽车工业的发展及其对润滑油需求的增长,轿车发动机油对添加剂的需求增长最快,但对清净剂和抗磨剂的需求增长相对缓慢。

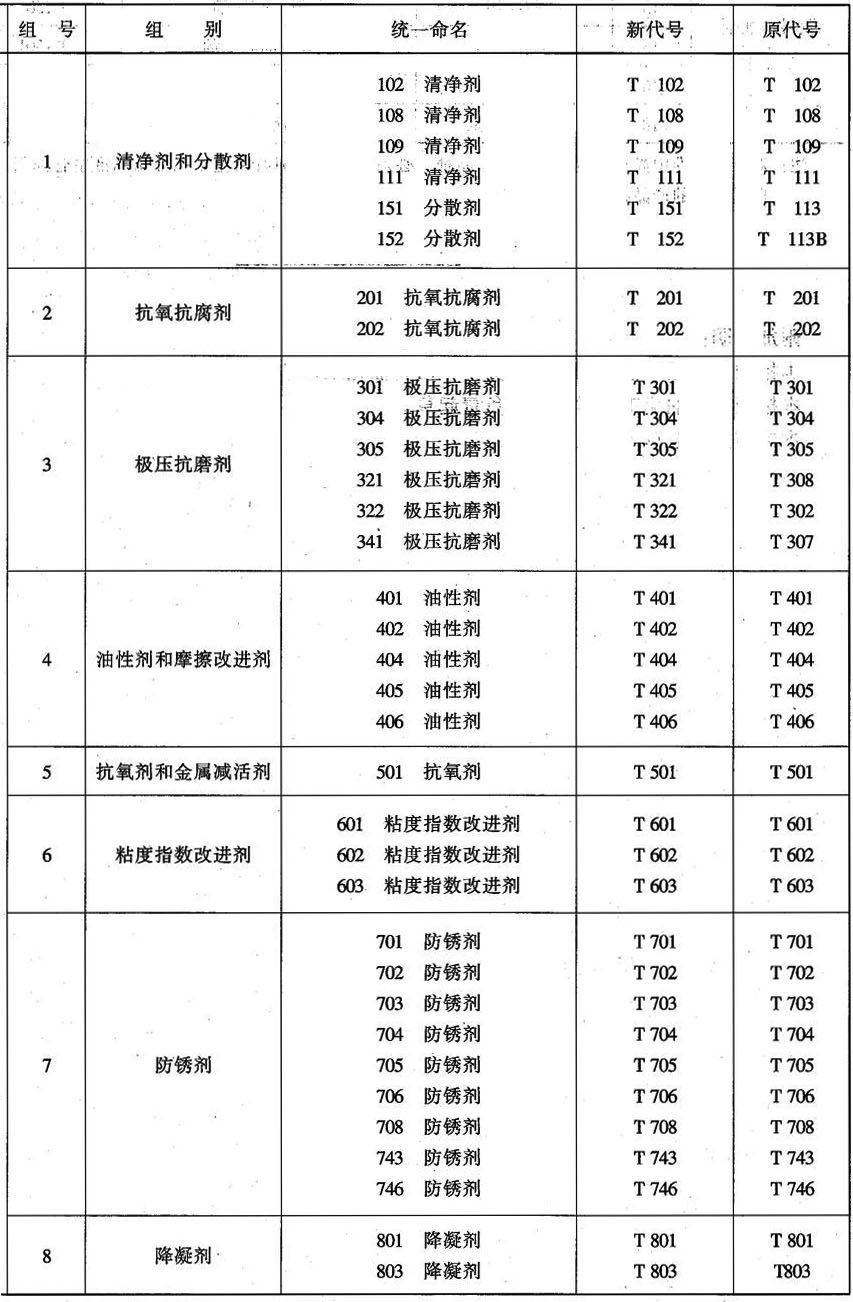

1.3.2 概述添加剂的分类

国际上对石油添加剂没有统一分类,有的按油品的种类来分,有的按添加剂的作用来分,国外石油添加剂公司多自成体系。SH/T 0389《石油添加剂的分类》按应用场合将添加剂分为润滑剂添加剂、 燃料添加剂、 复合添加剂和其他添加剂四部分。 对一剂多用的添加剂,按其主要作用或使用场合来划分。润滑剂添加剂详细分类见下图:

更多添加剂信息请参考添加剂介绍一文。

二、润滑油分类

2.1 石油产品分类

GB/T 498修改采用ISO 8681《石油产品和润滑剂的分类标准》对润滑油进行分类、命名、并规定用途,目前昆仑牌和长城牌等国内品牌大部分润滑剂的命名执行本标准,但美孚、壳牌、嘉实多等其它品牌自成体系,未执行上述标准。标准化分类见下表:

| 类别字母 | 用途 |

| F | 燃料 |

| S | 溶剂和化工原料 |

| L | 润滑剂、工业润滑油和相关产品 |

| W | 蜡 |

| B | 沥青 |

润滑剂、工业润滑油和相关产品为L类(Lubrication:润滑),例如:L-TSA 46汽轮机油,L表示润滑剂,46表示粘度等级(Viscosity Grade)。部分设备维护手册写VG 46,表示选择粘度等级为46,即:粘度范围为46cst±10%。

2.2 润滑油分类

GB/T 7631.1等同采用ISO 6743-99对《润滑剂和有关产品(L类)的分类第1部分:总分组》进行细分,将润滑剂按用途细分为18类,见下表:

| 第1部分 总分组(含润滑脂稠度分级) | GB/T 7631.1-2008 | ISO 6743-99-2002 |

| 第2部分 H组 液压油 | GB/T 7631.2-2003 | ISO 6743-4-2015 |

| 第3部分 内燃机油(被GB/T 28772-2012代替) 发动机润滑油性能和发动机使用分类 | GB/T 7631.3-1995 | SAE J183-2020 |

| 第4部分 F组 主轴、轴承和有关离合器 | GB/T 7631.4-1989 | ISO 6743-2-1981 |

| 第5部分 M组 金属加工 | GB/T 7631.5-1989 | ISO 6743-7-1986 |

| 第6部分 R组 暂时保护防腐蚀 | GB/T 7631.6-1989 | ISO 6743-8-1987 |

| 第7部分 C组 齿轮油 | GB/T 7631.7-1995 | ISO 6743-6-2018 |

| 第8部分 X组 润滑脂(代替GB 501-1965) | GB/T 7631.8-1990 | ISO 6743-9-2003 |

| 第9部分 D组 压缩机油 | GB/T 7631.9-2014 | ISO 6743-3-2003 |

| 第10部分 T组 涡轮机油 | GB/T 7631.10-2013 | ISO 6743-5-2006 |

| 第11部分 G组 导轨油 | GB/T 7631.11-2014 | ISO 6743-13-2002 |

| 第12部分 Q组 有机热载体 | GB/T 7631.12-2014 | ISO 6743-12-1989 |

| 第13部分 A组 全损耗系统油 | GB/T 7631.13-2012 | ISO 6743-1-2002 |

| 第14部分 U组 热处理 | GB/T 7631.14-1998 | ISO 6743-14-1994 |

| 第15部分 N组 绝缘液体 | GB/T 7631.15-1998 | IEC 61039-2008 |

| 第16部分 P组 气动工具 | GB/T 7631.16-1999 | ISO 6743-11-1990 |

| 第17部分 E组 内燃机油(摩托车) | GB/T 7631.17-2014 | ISO 6743-15-2007 |

| 其他应用场合 | – | ISO 6743-10-1989 |

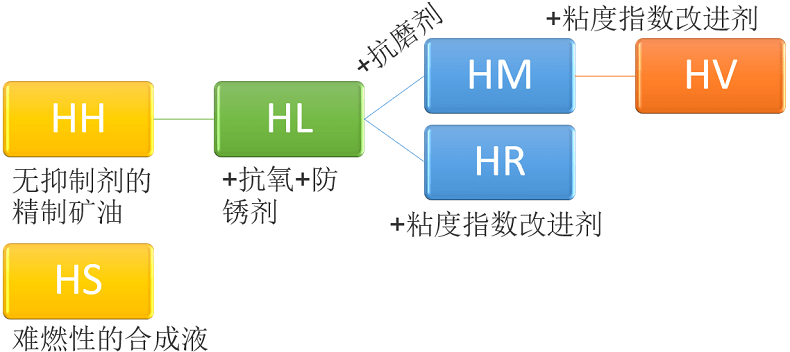

2.2.1 液压油分类

液压油是液压系统中传递和转换能量的工作介质,同时还具有润滑、冷却、防锈、减震等作用。液压油是工业润滑油的一大类,占工业润滑油50%左右。可以是石油型的,也可以是水型或其他有机物组成的。其中矿物型液压油占93%,各种抗燃液压油占7%。

GB/T 7631.2等同采用ISO 6743-4《润滑剂、工业用油和相关产品(L类)的分类第2部分:H组(液压系统)》,不包括汽车刹车油和航空液压油,但包括环境可接受液压油品种 HETG, HEPG,HEES和 HEPR。下面是部分液压油的关系:

2.2.2 齿轮油分类

齿轮油具有良好的抗磨性 、耐负荷性、热氧化安定性、抗泡性、水分离性能和防锈性能。齿轮油的用量约占润滑油总量的6%~8%。齿轮油分为汽车齿轮油和工业齿轮油两类。前者用于润滑各种汽车手动变速箱和齿轮传动轴;后者用于润滑冶金、煤炭、水泥和化工等各种工业的齿轮装置。

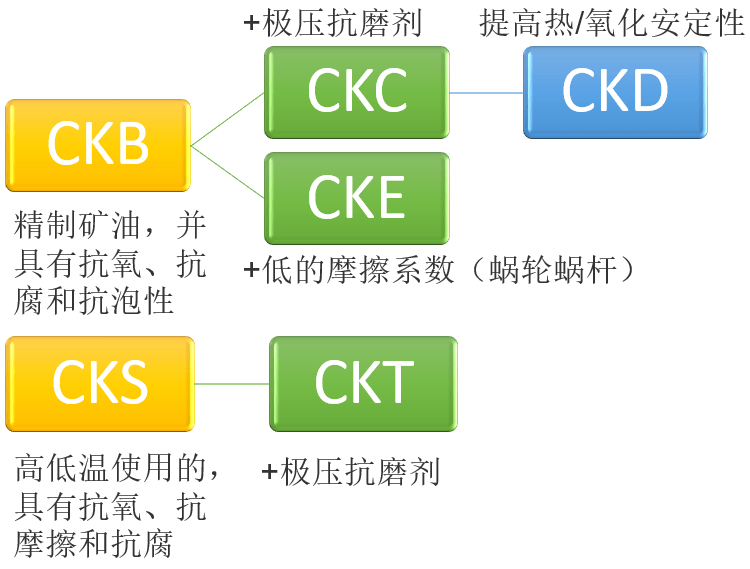

GB/T 7631.7等同采用ISO 6743-6《润滑剂、工业用油和相关产品(L类)的分类第7部分:C组(齿轮)》对齿轮润滑油进行分类。本分类目前只包括工业齿轮润滑剂,暂不包括发动机车辆齿轮润滑剂。 下面是部分齿轮油的关系:

润滑油温度划分:

油的恒定温度或环境温度

齿轮载荷划分:

轻负荷:接触压力<500 MPa(500 N/mm2)且齿面上的最大滑动速度<1/3节线圆速度。

重负荷:接触压力>500 MPa(500 N/mm2)且齿面上的最大滑动速度>1/3节线圆速度。

补充,齿轮油的选择:工业齿轮油选择建议按照美国齿轮协会标准AGMA 9005-E02《工业齿轮润滑》进行:

齿轮油种类,按照齿面接触应力进行选择。

齿轮油粘度,根据齿轮节圆速度和环境温度进行选择;节圆速度越大,选择粘度越低。

润滑方式,根据节圆圆周速度来选择。

2.2.3 涡(汽)轮机油分类标准

GB/T 7631.10《涡轮机油》修改采用 ISO 6743-5 《 润滑剂、工业用油和相关产品( L 类) 的分类 第5部分: T 组(涡轮机)》规定了L类的T组(涡轮机)产品的详细分类。包括蒸汽汽轮机、燃气轮机、水轮机等涡轮机,但不包括航空涡轮机产品和风动涡轮机润滑剂。

三、润滑油检验方法

润滑油的分析标准包括:润滑油取样、理化分析、磨损分析等标准。

油液监测的主要任务是:监测油液自身是否劣化变质、是否有异物进入润滑油系统、摩擦副是否发生磨损。通过监测判定油液是否满足设备运行要求,提前采取治理措施,确保设备长周期运行。

3.1 理化分析

3.1.1 粘度(Viscosity)

(1)基本概念

粘度源于液体的内摩擦,油液受到外力作用而发生相对移动时,油分子之间产生的阻力使油液无法进行顺利流动,描述这种阻力大小的物理量称为粘度。

粘度的度量方法有绝对粘度和相对粘度两大类。其中绝对粘度分为动力粘度、运动粘度两种;相对粘度主要有恩氏粘度、赛氏粘度和雷氏粘度三种。详见各种粘度的概念及换算。

动力粘度: 流体在剪切应力作用下流动时内摩擦力的量度。 其值为所加于流动液体的剪切应力和剪切速率之比。 单位是毫帕・秒(mPa・s)。

运动粘度:在同一温度下的动力粘度除以该温度下的密度,用mm2/s表示,也记做cSt,厘斯。国际标准化组织(IS0)规定统一采用运动粘度之后,各国都逐步改用了运动粘度,单位以mm2/s表示。

(2)监测的意义

运动粘度是衡量油品油膜强度、流动性的重要指标。在用油运动粘度的变化反映了油品发生深度氧化、聚合、轻组分挥发、生成油泥以及受燃油稀释、水污染和机械剪切的综合结果。粘度的增长会增加动力消耗,过高的粘度增长甚至会带来泵送困难,从而影响润滑造成事故。粘度的下降则会造成发动机油油膜变薄,润滑性能下降,机件磨损加大,粘度大幅下降往往会造成拉缸的后果。

粘度作为润滑油最重要的检测指标,无论是定期监测还是故障分析,都是必选项。

(3)分析方法

标准概述:目前我国运动粘度测定方法的有GB 265-1988《石油产品运动粘度测定法和动力粘度计算法》和GB 11137-1989《深色石油产品运动粘度测定法(逆流法)和动力粘度计算法》。其中GB 265是测透明石油产品的运动粘度;GB 11137是测不透明的深色石油产品和在用油的,该方法修改采用自ASTM D445。美国实验与材料协会还开发了ASTM D7042《液体动力粘度和密度及计算运动粘度测定 斯塔宾格粘度计》,同时测定液体动力粘度和密度,同时计算及运动粘度,该方法可测定各温度下的动力粘度和密度,速度快。

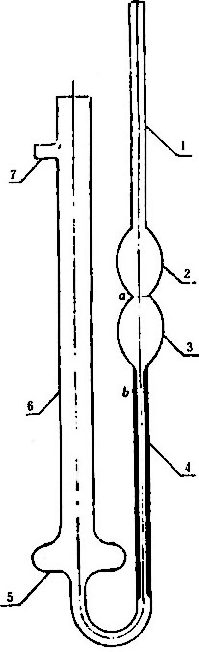

GB 265 方法概要:在某一恒定的温度下(通常为40℃或100℃)测定一定体积的液体在重力下流过一个标定好的玻璃毛细管粘度计的时间。粘度计的毛细管常数与运动时间的乘积即为该温度下测定液体的运动粘度。

毛细管粘度计

自动粘度计

(4)参考范围

不同的种类润滑油的运行监控指标和换油指标差别很大,《润滑油使用及评定标准汇总表》整理了10个运行监控标准和18个换油标准 。例如汽轮机油运行监控标准为新油(上机运行)粘度的±5%,换油标准为10%。

3.1.2 粘度指数(Viscosity Index)

(1)基本概念

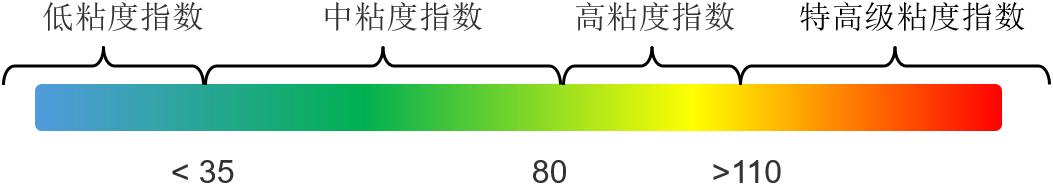

粘度指数表示润滑油粘度随温度变化的程度,用于定量表示润滑油的粘温特性。粘度指数越高,表示粘度受温度的影响越小,粘度对温度越不敏感。

(2)监测的意义

用于评价润滑油的优劣,35—80为中粘度指数润滑油;80—110为高粘度指数润滑油;110以上为特高级粘度指数润滑油。粘度指数处于100—170的机油,为高档次多级润滑油。

(3)分析方法

标准概述:GB/T 1995-1998等效采用ASTM D2270-1993计算石油产品粘度指数,GB/T1995-1998存在一个缺点,需要提前知道/预估粘度指数是大于100还是小于100,才能选取计算公式进行迭代计算。因此,ASTM D2270-10(2016)改进了计算方法,可以直接利用40℃和100℃运动粘度计算石油产品粘度指数。

根据ASTM D2270计算方法编制了粘度指数计算器等工具:粘度指数计算器;粘度温度计算器;调和粘度计算器;

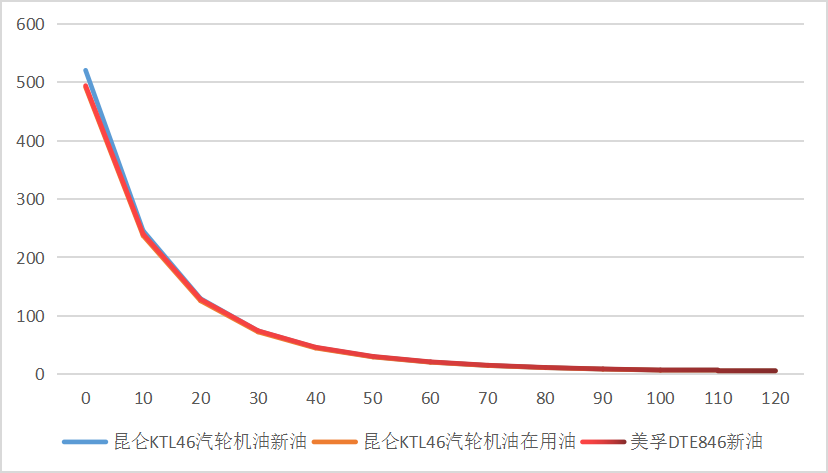

粘度指数是液体的物理特性,一般不会发生变化,除非其组成成分发生了变化。润滑油的粘度随温度的升高,呈自然对数往下降[CY],见下图。

三种润滑油的粘温特性实测曲线

3.1.3 闪点(Flash Point)

(1)基本概念

润滑油(或燃油)的蒸气与空气所形成的混合气与火焰接触发生瞬间闪火时的最低温度称为闪点(又叫闪火点)。

闪点又分为开口闪点和闭口闪点。开口闪点用于重质润滑油和深色润滑油闪点的测定,闭口闪点用于轻质润滑油和燃料油的闪点测定,一般情况下,开口闪点要比闭口闪点高出10-30℃。润滑油闪点一般指开口闪点。

(2)监测的意义

- 闪点值能够用于运输、贮存、操作和安全管理等方面,可作为分类参数来定义“易燃物质”和“可燃物质”,其准确定义参见它们各自的特殊法规和相关标准。

- 闪点值可用于表示在相对非挥发或非可燃性物质中是否存在高挥发性或可燃性物质。闪点试验是对未知组成材料进行其他研究的第一步。

- 闪点试验不能用于有潜在不稳定的、易分解的或爆炸性的样品,除非事先确认在本标准规定的温度范围内,加热与闪点测定仪金属部件相接触的规定量的此类样品不会产生分解、爆炸或其他不良影响。

- 对含卤代烃样品得到的闪点试验结果要谨慎分析,因为此类样品可能会产生异常结果。

(3)分析方法

闪点分为开口闪点和闭口闪点,润滑油闪点一般指开口闪点。开口闪点用GB/T3536、ASTM-D92、ISO 2592克利夫兰开口法测定。闭口闪点用GB/T261、ASTM D93、ISO 2719宾斯基-马丁闭口杯法测定。

开口闪点

开口闪点用GB/T3536、ASTM D92《克利夫兰石油产品闪点和燃点的测定 开口杯法》。该方法是把试样装入仪器的坩埚中到规定的刻线,先迅速升高试样的温度,当接近闪点时再缓慢地以恒速升温。在规定的温度间隙下,用点火器火焰按规定通过试样表面,使试样表面上的蒸气发生闪火的最低温度作为该样品的开闪点。

开口闪点测定仪

闭口闪点

闭口闪点用GB/T261、ASTM D93、ISO 2719宾斯基-马丁闭口杯法测定。该方法是把试样装入封闭的加热杯内,在连续搅拌下用很慢的恒定速度加热。在规定的温度间隙和同时中断搅拌的情况下,将一小火焰引入杯内。试验火焰引起试样上的蒸气闪火时的最低温度即为闭口闪点。

(4)参考范围

闪点是一项安全指标,使用过程中既有相对标准,也有绝对标准。相对标准是与前次测定值之差不大于10℃。绝对标准是不能低于180℃。变化的原因:污染。

3.1.4、水含量/水分(Water Content)

(1)基本概念

润滑油中的水一般呈游离水、乳化水和溶解水三种状态。油中水污染的来源通常有两种情况:潮湿的空气和冷却水或冷凝水。一般而言,空气中的水份含量较少,因此进入润滑系统中会导致润滑油水分增高,但是含量不会太大;而冷却水或冷凝水进入润滑系统中,则会使油中水含量急剧增加。

(2)监测的意义

油中过多的水将严重影响设备的润滑效果,主要表现在以下几个方面:

(1)水会促使油品乳化,降低油品粘度和油膜强度,使润滑效果变差;

(2)水会促使油品氧化变质,增加油泥,恶化油质,加速有机酸对金属的腐蚀;

(3)水会使油中添加剂发生水解反应失效,产生沉淀堵塞油路,不能正常循环供油;

(4)低温时,水会使润滑油流动性变差,黏温性能变坏;高温时,水会发生汽化,破坏油品,产生汽阻,影响润滑油的循环。

因此,一旦润滑油被水污染,不仅油品颜色会发生变化,且本身性能也会发生改变,因此需要及时采取相应措施进行脱水处理。

(3)分析方法

测定润滑油中水含量的方法有三类:蒸馏法(GB/T 260, ISO 3733 ,ASTM D95)测定常规水含量、容量法(GB/T 11133、ASTM E203-16)和库仑法(GB/T 7600、ASTM D6304)测定微量水。

1、蒸馏法

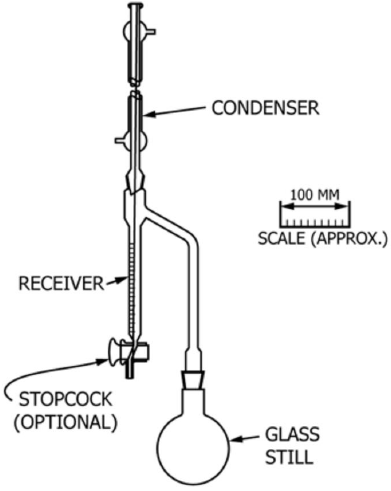

蒸馏法测定水分的标准为 蒸馏法(GB/T 260, ISO 3733 ,ASTM D95) 。测试原理是将被测试样和与水不相溶的溶剂共同加热回流,溶剂可将试样中的水携带出来。不断冷凝下来的溶剂和水在接收器中分离开,水沉积在带刻度的接收器中,溶剂流回蒸馏器中。实验装置见下图:

蒸馏法水份测定仪

GB/T260方法的水含量最小计量值为0.03%,若水含量小于0.03%则称为“痕迹”。在仪器拆卸后接受器中没有水存在,结果报告为“无”。容量法和库伦法精度更高,可以精确到ppm级别。

2、容量法和库伦法

容量法(GB/T 11133、ASTM E203-16)和库仑法(GB/T 7600、ASTM D6304)统称卡尔菲休水分测定法,二者测定的基本原理一致,在合适的弱碱如吡啶存在时,试剂中1mol的I2将1mol的SO2氧化为H2SO4,同时消耗2mol的H2O。

两者最大的区别在于I2的来源不同,容量法中的I2来自于滴定剂,根据消耗的卡氏试剂的消耗量,计算试样的水含量;库仑法中的I2则是通过电解含I离子的电解液产生,依据法拉第定律,电解所消耗的电量与碘的物质的量成正比,即电解1mol的碘,消耗1mol的水,需要2倍的96493C的电量,所以可通过滴定中消耗的电量计算试样的水含量。

容量法更适用于水分含量高的样品的测量,而库仑法则仅适用于微量、痕量水的测定,可达到ppm级。

不同标准规范对水含量的要求不同,产品出厂时一般要求为“无”。

使用中一般要求小于100ppm或200ppm。GB/T 7596-2008《电厂运行中汽轮机油质量》和GB/T 14541-2017《电厂用矿物涡轮机油维护管理导则 》要求≤100ppm;ASTM D4378-13要求小于200ppm 。

变化的原因:油被污染;潜在的水或蒸汽泄漏。

(4)参考范围

不同标准规范对水含量的要求不同,产品出厂时一般要求为“无”。

使用中一般要求小于100ppm或200ppm。GB/T 7596-2008《电厂运行中汽轮机油质量》和GB/T 14541-2017《电厂用矿物涡轮机油维护管理导则 》要求≤100ppm;ASTM D4378-13要求小于200ppm 。

3.1.5 酸值(Total Acid Number;TAN)

(1)基本概念

中和1g油液试样中全部酸性组分(KOH)所需要的碱量,以mgKOH/g表示。酸值分为强酸值和弱酸值两种,两者合并即为总酸值。通常所说的酸值即是指总酸值。国内常用酸值,国外常用总酸值TAN。

(2)监测的意义

- 对新油酸值的检测,一方面能反映基础油的精制程度,酸值越低表示基础油的精制程度越深,质量越好;另一方面对于含有酸性添加剂的润滑油,酸值的高低一定程度上能间接反映润滑油酸性添加剂添加量的多少。酸值是成品油质量的控制指标。

- 对于不含酸性添加剂的在用油来说,酸值表示油品氧化变质的程度。油品在使用过程中与空气中的氧发生反应,生成一定量的有机酸,会对机械部件造成一定程度的腐蚀。所以,对在用油的监测中酸值是项重要检测项目,是判断设备润滑状况的重要指标。

- 含酸性添加剂的在用油,其酸值在运用初期会有所下降。这主要是油品酸性添加剂逐渐损耗的原因。之后酸值又逐步上升,这是因油品氧化变质所造成的。所以在对油液酸值的监测中,可以根据酸值的变化情况,并结合其他检测指标,综合分析获得添加剂消耗情况以及油品性能变化等多组信息。

(3)分析方法

酸值的测试方法分为颜色指示剂法、电位滴定法、温度滴定法三大类。

1 颜色指示剂法:

颜色指示剂法 主要有GB/T 264《石油产品酸值测定法》和GB/T 4945《石油产品和润滑剂酸值和碱值测定法(颜色指示剂法)》。GB/T 4945等效采用ASTM D974。颜色指示剂法主要用于浅色油品的酸值检测,深色油品由于基体颜色的干扰,不适宜采用颜色指示剂法。基本原理是:用沸腾乙醇抽出试样中的酸性成分,然后用氢氧化钾乙醇溶液进行滴定。通过混合物颜色的变化,判断滴定终点,再计算出试样的酸值。

2 电位法:

电位法有GB/T 7304《石油产品和润滑剂酸值测定法》,等效采用ASTM D664。基本原理是:将试样溶解在含有少量水的甲苯异丙醇混合溶剂中,在用玻璃电极和参比电极作为电极对的电位滴定仪上,用氢氧化钾的异丙醇标准溶液进行滴定,以电位计读数对滴定溶剂作图,取曲线的突跃点作为滴定终点。若无明显的突跃点时,则以新配的水性酸和碱缓冲溶液的电位值作为滴定终点。

3 温度滴定法

温度滴定法是基于测定化学反应体系的温度变化来测定待测组分含量的。目前关于TAN温度滴定法的ASTM标准正在制定中。

不同种类的润滑油酸值是不一样的。例如:汽轮机油酸值较低一般要求小于0.2(含极压添加剂的小于0.3);齿轮油的较高可达到0.5-0.6。主要是因为齿轮油添加的抗磨剂/极压添加剂较多,显酸性(例如:二烷基二硫代磷酸锌——ZDDP)。

ASTM D974实验时间达到20000小时:比新的油酸值增加0.1-0.2 mg KOH/g。 ASTM D664 比新的油酸增加0.3-0.4 mg KOH/g。

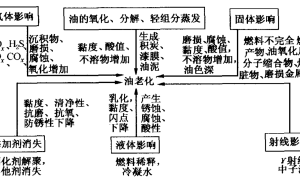

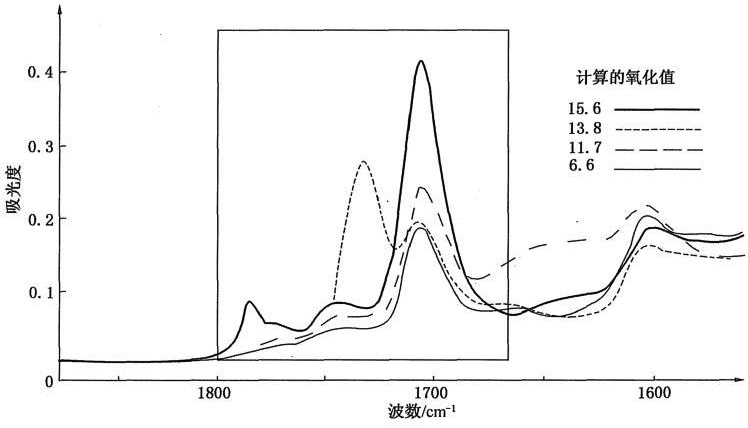

润滑油在使用过程中与氧气接触,基础油氧化生成过氧化物,过氧化物反应生成醛、酮、醇,最终产物为各种有机酸(主要为羧酸、环烷酸),降解的结果使油的各项指标变差,性能变坏,危及设备的正常运转及使用寿命。润滑油氧化机理可参考《润滑油氧化学化方程式》一文。

(4)参考范围

不同种类的润滑油酸值是不一样的。例如:汽轮机油酸值较低一般要求小于0.2(含极压添加剂的小于0.3);齿轮油的较高可达到0.5-0.6。主要是因为齿轮油添加的抗磨剂/极压添加剂较多,显酸性(例如:二烷基二硫代磷酸锌——ZDDP)。

ASTM D974实验时间达到20000小时:比新的油酸值增加0.1-0.2 mg KOH/g。 ASTM D664 比新的油酸增加0.3-0.4 mg KOH/g。

3.1.6 机械杂质(Mechanical Impurities)

(1)基本概念

所有悬浮和沉淀于润滑油中的固体杂质统称为机械杂质。机械杂质主要来源于生产、储存、使用过程中的外界污染、机器磨损和腐蚀污染。大部分情况下是由粉尘、铁屑和积炭颗粒组成。

(2)监测的意义

- 机械杂质是新油质量的重要控制指标,因为油品在生产、储运过程中都会带来机械杂质。

- 对于在用油品来说,定期检测油中机械杂质含量的变化趋势也十分必要。机械杂质是工矿企业润滑管理的常规监测项目之一。因为油品中的外来粉尘砂粒污染以及机件磨损的磨损碎屑等都会加速机械设备的异常磨损,同时还会堵塞油路及过滤器,导致设备产生润滑故障。机械杂质是判断设备是否需要换油的指标之一。

- 不同牌号的新油,其出厂的机械杂质含量指标有所不同。有些品牌的内燃机润滑油由于其金属的盐类添加剂的添加量较高,会使新油的机械杂质含量偏高,有别于其他种类的润滑油。可以区别对待,但必须满足出厂标准。

(3)分析方法

国内测定润滑油机械杂质采用GB/T 511《润滑油机械杂质测定法》,该标准修改采用原苏联标准rOCT 6370-1983( 1997)《石油、石油产品和添加剂机械杂质测定法》,进口品牌一般使用ASTM-D473《用萃取法测定原油和燃料油中沉积物的标准试验方法》,这三个测试方法的原理一样。

称取一定量的试样,溶于所用的溶剂(95%乙醇、乙醚、甲苯、乙醇-甲苯、乙醇-乙醚)中,用已恒重的滤纸或微孔玻璃过滤器过滤,被留在滤纸或微孔玻璃过滤器上的杂质即为机械杂质。

(4)参考范围

机械杂质的含量≤0.005%(质量分数)时,则可认为无机械杂质。润滑油产品和使用过程中均要求“无”。

变化的原因:污染、磨损。

(5)相关知识点

机械杂质是用溶剂(95%乙醇、乙醚、甲苯、乙醇-甲苯、乙醇-乙醚)去除可溶物后,过滤剩下的物质。一定要与甲苯不溶物,正戊烷不溶物的区别。 因为堵塞滤芯的不仅有机械杂质,还有甲苯不溶物,正戊烷不溶物。 前者是系统带入或摩擦产生的,后者是油品氧化或与介质反应生成的。

3.2 磨损及其它分析

3.2.1 清洁度

(1)基本概念

颗粒污染度,也叫清洁度或颗粒度,是指通过检测油液中污染粒子的分布、大小尺寸及数量来评价油品的清洁程度。

(2)监测的意义

润滑油在实际应用中的污染是不可避免的,对液压介质进行污染控制的目的是为了最大限度地保持液压介质的清洁,从而延长设备和润滑油的使用周期。

(3)分析方法

测定方法有自动颗粒计数法和显微镜测定法;测定标准有:DL/T 432(自动颗粒计数法和显微镜测定法)、ISO-11500(自动颗粒计数法)、 ISO 4407(显微镜测定法)等;分级方法有NAS 1638(显微镜测定法和称重法)、SAE 4059F(自动颗粒计数法和显微镜测定法) 、ISO 4406、GB/T 14039等。

根据仪器测试的原理不同,可以分为两类:自动颗粒计数法和显微镜对比法。

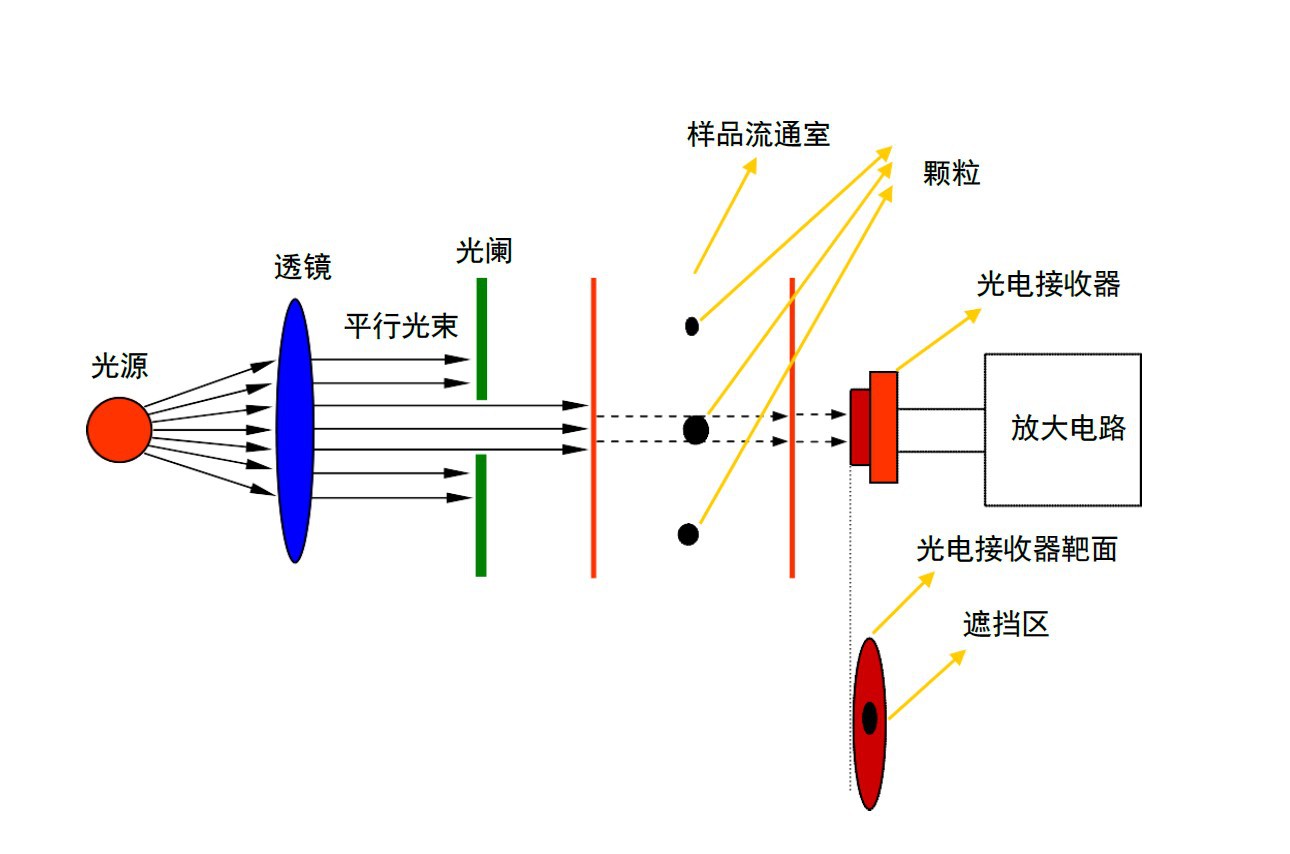

1 自动颗粒计数仪法

依据遮光原理来测定油的颗粒污染度。当油样通过传感器时,油中颗粒会产生遮光,不同尺寸颗粒产生的遮光不同,转换器将所产生的遮光信号转换为电脉冲信号,再划分到标准设置好的颗粒度尺寸范围内并计数。

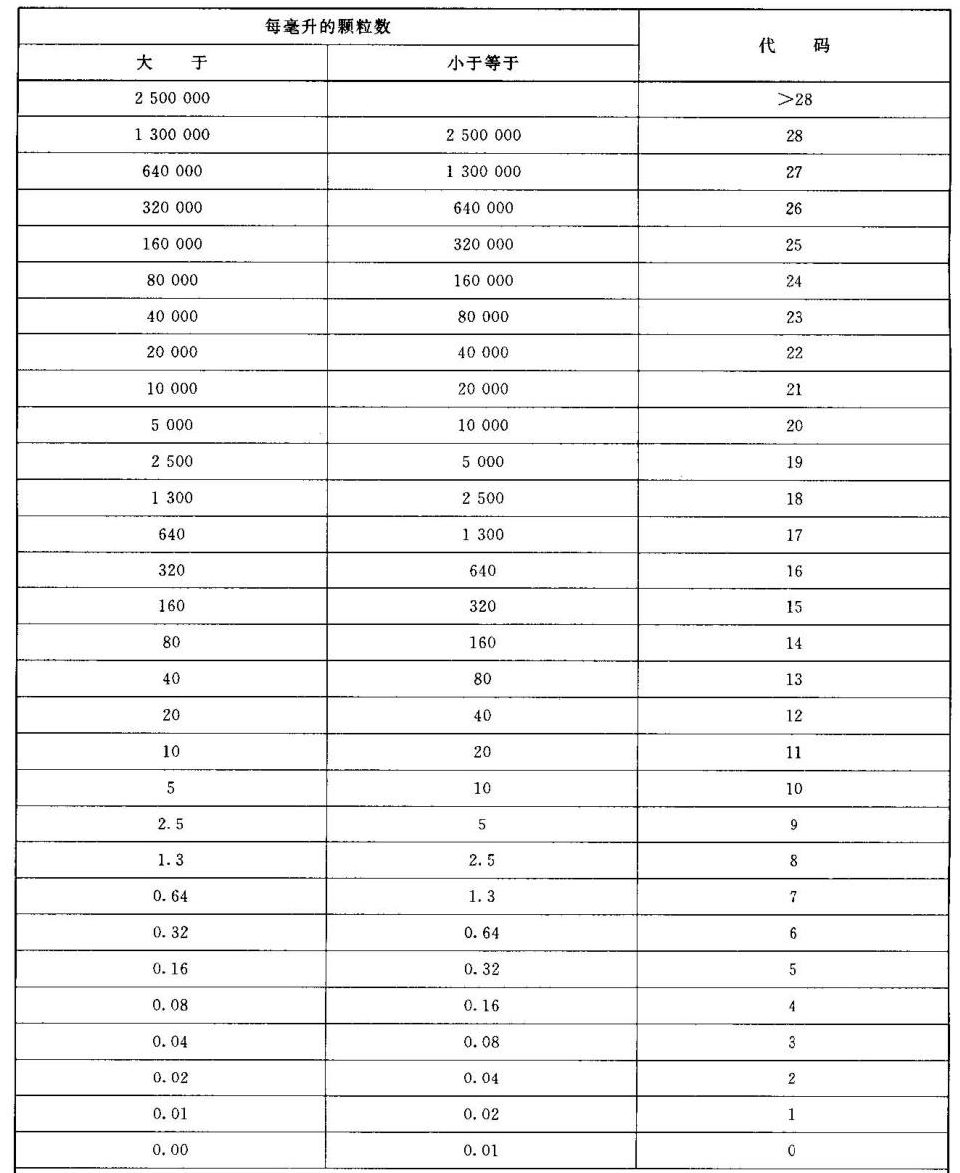

使用自动颗粒计数器计数所报告的污染等级代号由三个代码组成,该代码分别代表如下的颗粒尺寸及其分布:

- 第一个代码代表每毫升油液中颗粒尺寸≥4μm(c)的颗粒数;

- 第二个代码代表每毫升油液中颗粒尺寸≥6μm(c)的颗粒数;

- 第三个代码代表每毫升油液中颗粒尺寸≥14μm(c)的颗粒数;

2 显微镜对比法

显微镜对比法油液污染等级用>5μm和>15μm两个尺寸范围的颗粒浓度代码表示。相当于自动颗粒计数器计数的6 μm和>14μm。

(4)颗粒物数量、代码的换算

颗粒物数量、代码的换算

ISO和SAE标准是按照100ml计量的,上述颗粒数*100,等级不变。

(5) ISO等级、NAS等级的换算

两种清洁度标准不能直接比较或转换,因为两种体系的基本原则相差很大。ISO 4406是 ≥4μm、≥6μm 、≥14μm或>5μm、>15μm;NAS 1638 是分段计数的,5~15μm、15~25μ m、25~50μ m 、50~100μ m 、>100μ m 。SAE 4059包括了这两个标准。但是根据经验和设备运行使用情况,可做如下简单换算。

- 21/17/14可以换算为NAS 8级,理由是:工程实际应用表明,对摩擦副影响最大的是6-14μm的颗粒;小于6μm颗粒进入摩擦副影响不大;大于14μm颗粒不能进入摩擦副,所以影响也不大。为方便记忆,直接用中间一个数字减9即可,即:17-9=8。

- -/17/14 前面的“-”表示4μm的不用考虑;

- */17/14 前面的“*”表示4μm的太多,无法计量。

(4)参考范围

API 614等使用标准一般要求“19/17/14 ”或更好“18/16/13“ 或OEM。新产品往往不能达到 “19/17/14 ” ,而需要在使用1-2周后才能达到该标准。

3.2.2 光谱分析

(1)基本概念

光谱分析分为红外光谱和元素光谱。红外光谱主要用于分析添加剂消耗、污染物累积、油品的降解、水污染等趋势监测。元素光谱主要用于监测添加剂元素、磨损金属和污染物的含量;元素光谱包括原子发射光谱法和原子吸收光谱法。

(2)监测的意义

润滑油在使用过程中基础油氧化降解、添加剂消耗、污染物混入以及设备磨损都需要及时进行监测,通过监测这些物质的含量的变化趋势可分析判断设备的运行状态。

(3)分析方法

1 原子发射光谱法:

SH/T 0853修改采用ASTM E2412《在用润滑油状态监测法 傅里叶变换红外(FT-IR)光谱趋势分析法》。方法概要:

红外光谱分析新油配方中含有羧基组分

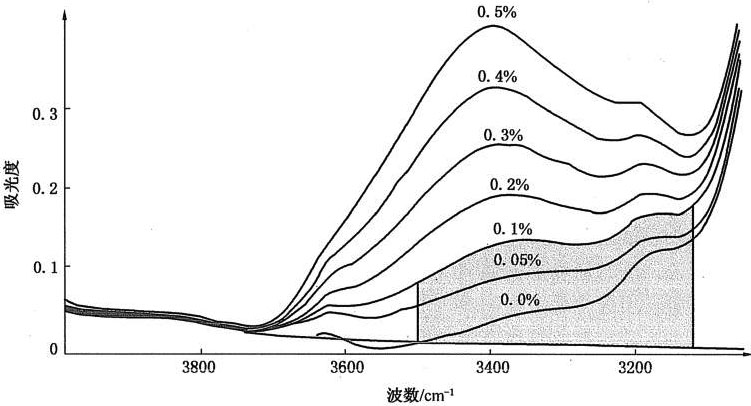

红外光谱 水含量

2 等离子体原子发射光谱法:

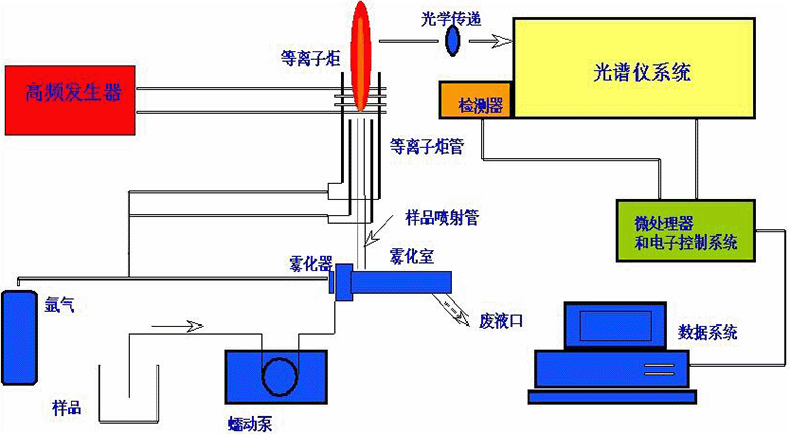

GB/T 17476等效采用ASTM D5185《用感应耦合等离子体原子发射光谱法(ICP-AES)测定使用过的润滑油中的添加元素、磨损金属和污染物以及基础油中选定元素》。本标准可测定使用过的润滑油中各种添加剂元素、磨损金属和污染物的含量。它也能测定基础油或再生基础油中多种金属含量的变化。所测定的元素包括:铝 、硼 、钡、钙、铬、铜、铁、铅、镁、锰、铝 、镍、磷、钾、钠 、硅、锡、银、硫、钛、钒和锌共 22种元素。

方法概要: 油样可不经过消解直接稀释后测定。将待测油样或经稀释后的油样放置在光谱仪的高压火花里激发“燃烧”,使油样中的各元素原子被激发为高能态。核外电子从不稳定的高能轨道跃迁回原轨道,同时释放出具有特征波长的光子,形成发射光束。发射光束由光栅按其波长分开,通过光电倍增管或固体检测器将各光谱的光信号转化为电信号而被测定。各特征波长发射光的强度大小与油样中相应元素的含量成正比。

3 原子吸收光谱法:

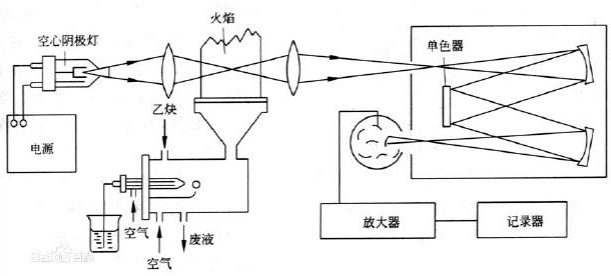

方法有SH/T 0228《润滑油中钡、钙、锌含量测定法(原子吸收光谱法)》,SH/T 0061《润滑油中镁含量测定法(原子吸收光谱法)》等。

方法概要:油样首先进行预处理,配制成待测样品。将样品吸入火焰并汽化转变成气态自由原子状态,同时将具有与被分析元素相同特征波长的光束射入火焰。所测元素的自由原子吸收射入的特征波长的光能而产生吸收信号,吸收光能量的大小与被测油样中该元素的含量成正比。

(4)评定标准

原子发射光谱:金属磨损量<10-20ppm。添加剂元素:±25%;变化的原因:磨损、污染。

(5)方法对比:

原子发射光谱法:该方法的特点是检测速度快、测定元素范围广、操作简便,故被广泛用于油液监测领域,但测量精度比原子吸收光谱要低。

原子吸收光谱法:润滑油添加剂元素原子吸收光谱分析法的主要特点是精度高,测定元素范围广。但该方法的检测速度较慢,难以满足油液监测快速、大量的要求,所以应用面不广。

3.2.3 分析式铁谱法(Analytical Ferrography)

铁谱分析技术是20世纪70年代发明的一种新的机械磨损测试方法,就是利用铁谱仪(Ferrograph)从润滑油(脂)试样中,分离和检测出磨屑和碎屑,从而分析和判断机器运动副表面的磨损类型、磨损程度和磨损部位的技术。铁谱仪据其工作方式的不同,可分为直读式铁谱仪、分析式铁谱仪和旋转式铁谱仪。近年来,又研制成功了在线式铁谱仪,还用于收集面粉研磨等场合的干粉中铁磁性颗粒的气动式铁谱仪。

(1) 基本概念

在用润滑油中磨损颗粒在分析式铁谱仪的磁场作用下沉积在基片上,然后在铁谱显微镜下对磨损颗粒的形态、尺寸和覆盖面积进行观察和测量,定性分析机械的磨损状况。用于分析内燃机油、齿轮油、液压油等油品在使用过程中机械零部件产生的磨损颗粒的形态、尺寸大小和浓度变化趋势。

(2)监测的意义

铁谱的目的是根据在油中观察到的颗粒的数量和类型来诊断被取样机器的工作状态。正常运行的机器显示一致的粒子浓度和粒子类型从样品到样品。颗粒浓度的增加,伴随着颗粒类型的大小和严重程度的增加,预示着磨损的开始。

(3)分析方法

国内一般采用SH/T 0573-93在用润滑油磨损颗粒试验法 分析式铁谱法 ,国外一般采用ASTM D7690-11(2017)《用分析铁谱法对使用中的润滑剂颗粒进行显微表征测试》。

在用润滑油中的磨损颗粒在分析式铁谱仪的磁场作用下沉积在基片上,然后在铁谱显微镜下对磨损颗粒的形态、尺寸和覆盖面积进行观察和测量,以分析机械的磨损状况。

(4)评定标准

暂无,依靠分析人员的长期积累的经验。根据磨损颗粒的类型和材质,结合摩擦副材质,判断磨损部位及严重程度。变化的原因:异常磨损。

(5)相关知识点

SH/T 0573-93 在用润滑油磨损颗粒试验法 分析式铁谱法 磨损颗粒定性分析:

- 正常磨损颗粒的特征是薄片状、表面光滑,颗粒细小均匀,长轴尺寸为0.5~15 um,厚度为0.15~1um。在机械磨合阶段,还产生一些长条状、扁平状的颗粒,这种颗粒也属于正常磨损颗粒。

- 切削磨损颗粒的特征是线状、卷曲状、弧状、车屑状、长条状,当硬摩擦面有锐边时,产生较粗大的切削磨损颗粒,长度为25~100 um,宽度为2~5 pm;当两个摩擦面之间存在一个硬的夹杂物时,产生较细小的切削磨损颗粒,长度为5~10 um,厚度约为0.25mm;

- 滚动疲劳磨损颗粒有三种形态:疲劳剥落碎片、球状和层状颗粒。(1)、疲劳剥落碎片长轴尺寸一般大于10 um,最大可达100 um ,形状因子小于5:1,有一个光滑的表面和不规则的周边。(2)、球状颗粒直径一般为1~3um,最大可达10um;(3)、层状颗粒是扁平的薄片、长轴尺寸为20~50 um、形状因子大于30 :1、颗粒表面有一些空洞。

- 严重滑动磨损颗粒的特性是长轴尺寸在20um以上,形状因子大于5:1、小于30 :1、表面有明显的滑动条纹、有时出现高温引起的色彩。

- 有色金属的磨损颗粒特征是颗粒不按磁场方向排列。而以随机方式沉淀,它们大多偏离铁磁性磨损颗粒链或处在相邻两链之间,并往往带有有色金属本身的特征颜色。

- 铁的氧化物中红色氧化物颗粒在白色偏振光下呈红棕色多晶体团状,主要成分是aFe2O3,而黑色氧化物颗粒在白色反射光下呈黑色,表面有蓝色和桔黄色的小斑点,主要成分是不成固定比例的Fe3O4、a Fe3O4 ,和FeO的混和物;

- 摩擦聚合物特征是在双色光下可观察到无定形的胶体中嵌有金属磨损颗粒,金属磨损颗粒呈红色,而胶体呈透明的绿色。

- 腐蚀磨损颗粒的特征是颗粒非常细小,即使在放大倍数为1000的情况下,单个颗粒也不容易区别开来,颗粒在谱片出口区两侧有堆积,并在整个谱片上都能观察到。

- 切削磨损颗粒、疲劳磨损颗粒、严重滑动磨损颗粒、腐蚀磨损颗粒、金属氧化物都属于不正常磨损颗粒,它们的大量出现意味着机械的磨损严重。

- 谱片的加热分析:(1)调节谱片加热器,使温度达到330±10℃。(2)将谱片置于谱片加热器上,加热90s,(3)在铁谱显微镜下观察磨损颗粒表面生成的氧化层的特征回火色,通常在白色反射光下,铸铁磨损颗粒呈草黄色,低合金钢磨损颗粒呈蓝色。

四、润滑油系统清洗及油运

详见《润滑油系统清洗及油运方案》。

五、故障诊断

详见《设备润滑故障诊断》。

六、润滑油价格深层次分析和招标

目前市场上润滑油品牌繁多,同一品种价格相差较大,每个品牌都把自已的产品描绘得十分优秀,无所不能。作为润滑油用户面临一个选择过程,而最让人迷惑的就是价格,对于润滑油价格,应建立以下认识。

1) 采购成本和综合成本

用户用于购买润滑油的费用为采购成本,由于润滑油的性能给用户造成的费用就是综合成本。例如若购买高质量润滑油,价格较贵,增加了成本,但由于质量高而延长了换油期,延长了设备的使用寿命,减少了故障和维修费用,效果是降低了综合成本。与此相比,若购买低质量润滑油,价格较低,降低了采购成本,但换油期短了,设备寿命短了,故障及维修费用增加了,提高了综合成本,其般综合成本大大高于采购成本,因而由于图价格便宜而购买低质量润滑油是因小失大。

2)有形价格和无形价格

润滑油的采购价格为有形价格,而当你成为润滑油用户时,润滑油经销商提供的售前售后服务是免费的,但会给用户产生各种价值,例如为使用润滑油提供咨询,为大型设备提供状态监测和润滑油质量跟踪等。

一般用户仅注意采购价格而忽视无形价格,而润滑油是技术含量较高的产品,它的合理应用对用户的设备有较大影响。很多大的润滑油公司对润滑油售后服务提供强大的技术支持,很多情况下是通过完善的售后服务系统去争夺用户和市场;而实力较差的润滑油供应商无法提供强有力的服务体系,仅凭采购价格的优势作为市场竞争的惟一武器。

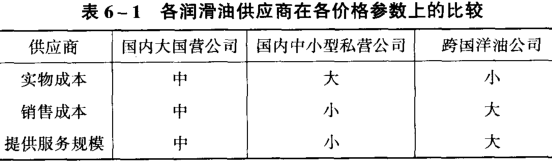

3)实物成本和销售成本生产润滑油需要基础油、添加剂、人工、设备、消耗水电等实实在在的成本,构成了成品润滑油的实物价格,而用于销售花费的广告费、接待费、资料费、人工等为产品的销售成本,产品价格=实物成本+销售成本+研发费用+利润税收等。各项成本中的比较见下表。

从上表看出,洋品牌润滑油由于全球采购,基础油和添加剂订单数量大,能享受到最优惠的价格,因而实物成本最低,国内国营公司基础油为自产,成本也不高,添加剂的订单也较大,也享受优惠价格。而国内中小型私营公司采购的原料多为经二三转手,每批数量少,其实物成本最高。至于这类产品之所以价格低,除了人工费用低、设备投人低、提供售后服务差,只剩偷工减料一个途径。有的大品牌公司花大量资金用于广告宣传、高档办公费用及开销、外观形象装饰等、其费用打人成本使价格提高,但无助于产品质量提高,对用户来说是不“实惠”的。

目前各物资采购部门通过招投标这类方法,降低采购成本,这种方式对控制通用大量的生产原材料成本有明显,效果,但对润滑油采购是弊多利少,应通过上述分析,综合价格、质量、服务及实惠等的评估,决定供应商。而在实际上由于采购者对润滑油所知不多,还是着眼在价格上,这反而给偷工减料者钻了空子,采购成本降低了,但对设备的维修费多了,这是得不偿失的事情。

通过上述分析,希望扭转各工厂决策人或采购决策人根深蒂固的思路,采购润滑油光考虑价格已太落后了!现在盛行所谓的“