一、概述

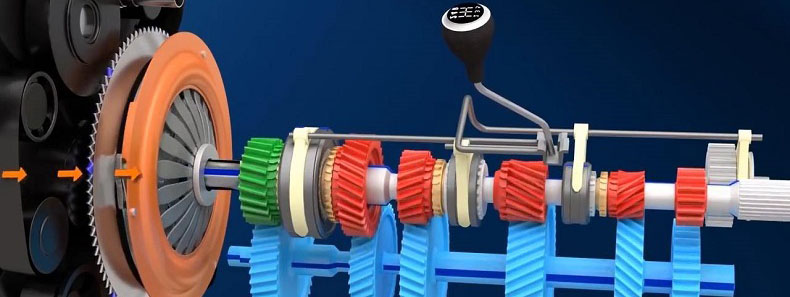

主轴油、轴承油和有关离合器油一般称轴承油。轴承润滑的目的是通过供给摩擦面间的润滑油,使之形成油膜,借以分散负荷并减少摩擦和磨损,防止轴承烧结。要求润滑油确保形成足够支承负荷强度的油膜所需的粘度、油性和极压抗磨性,要有足以排除摩擦热所需的流动性,以便起到减摩和冷却的作用,还有必要的抗腐防锈、抗氧化、抗乳化和消泡等作。

主轴轴承油是精密机床及类似设备主轴轴承的专用润滑油(又称轴承油)。它对保证主轴的工作精度和使用性能,延长其使用寿命起着十分重要的作用,主要用于锭子和油膜轴承以及精密机床主轴轴承,也可用于仪表轴承和其他精密机械润滑。

二、轴承油分类

GB/T 7631.4《润滑剂、工业用油和有关产品(L类)的分类 第4部分:F组 主轴、轴承和有关离合器》等效采用ISO 6743-2:1981,分为2类,包括轴承油(L-FC小类),离合器油、主轴油(L-FD小类)和油膜轴承油等。FC是精制矿油并加入添加剂以改善其抗腐蚀和抗氧性,适用于滑动或滚动轴承和有关离合器的压力、油浴和油雾(悬浮微粒)润滑。为防止离合器腐蚀或打滑,FC油应不含抗磨或极压添加剂。FD是在FC基础上改善了抗磨性,适用于滑动或滚动轴承的压力、油浴和油雾(悬浮微粒)润滑。按照GB 7631.4-1989分类标准制订的产品标准SH/T 0017《轴承油》已于1992年4月1日实施,代替SY 1229-1982 (1988)《主轴油》。新标准中FC分为11个粘度牌号,FD分为7个粘度牌号。近十几年来,我国陆续引进了大量的高速线材轧机、大型板材轧机、棒型材轧机等。轧机运行速度快、负载重,其“心脏”部位的油膜轴承长期处于高温、高压、多尘和多水的恶劣工况条件下运行。因此,要求所用的润滑油能适应高速、重载、连续、自动化、大型化,以及高温、,高负荷和各种不同的高压冷却水水质等。若润滑油不匹配便会造成油膜轴承齿轮等摩擦运动部件的磨损或烧毁。尤其是高速线材精轧机每秒运行80多米的线速度,油膜轴承对润滑油的要求更高,以往国内高速线材精轧机用油一直依赖使用进口500系列油膜轴承油。目前,由中国石油兰州润滑油研发中心开发的昆仑油膜轴承油系列产品在钢铁行业中得到了广泛应用。

油膜轴承属滑动轴承一族,在工作条件下,处于全流体润滑状态。油膜轴承是利用流体的动压润滑原理,即靠轴与轴承元件的相对运动,借助于润滑油的粘性和油在轴承副中的楔型间隙形成的流体动压作用,而形成承载油膜的轴承。承载油膜又称之为压力油膜,它起到平衡负载、隔离轴颈与轴套作用,将金属间的固体摩擦转化为液体内部的分子摩擦,以降低摩擦磨损至最低限度,因而能在最大范围内满足承载压力、抗冲击力、变换速度,轧制精度、结构尺寸与使用寿命。根据雷诺方程设计,将轧制压力、轧制速度、轴承间隙和润滑油粘度四要素相匹配,形成不间断的稳定承载油膜,实现液体动压润滑,以满足轧机在不同运转状态下的摩擦与润滑,即在启动、停机、正转、反转变换时处于半干摩擦和边界摩擦的润滑,在冲击负荷或大量进水的混合摩擦的润滑,在正常运转和满负荷,连续作业时的液体摩擦与润滑。所以油膜轴承润滑,常以下面三种形式表现:

- (1)启动或停机时,尽管轴与轴承间有润滑油,但由于运动速度等于零或趋近于零,流体动压润滑尚未形成或逐渐消失,轴与轴承必然直接接触,此时处于边界润滑甚至是半干摩擦状态。

- (2)轧机操作中,由于产生振动或进水过多或供油不足或油质有问题都可能产生混合。

- (3)轧机运转正常平稳时,呈流体润滑。

因此,油膜轴承的润滑特点是上述三种情况交替存在的混合润滑。为适应钢铁企业高速、重载、自动化、大型化和高产的需要,解决轧机油膜轴承的润滑要求,满足日趋苛刻的工况条件,轧机油膜轴承所用的润滑油-油膜轴承油应运而生。

更多分类标准请参考润滑油分类标准汇总表。

三、轴承油的特性

3.1 L-FC轴承油的组成与性能

L-FC轴承油是抗氧防锈型油,一般是以精制或深精制矿物油为基础油,并加入抗氧、防锈等添加剂所组成。L-FC油适用于滑动或滚动轴承和有关离合器的压力、油浴和油雾(悬浮微粒)润滑,也适用于离合器在环境温度为0℃以上条件下使用轴承油的性能要求主要有以下五个方面:

- (1)合适的粘度和良好的粘温性能。

- (2)良好的抗氧化性能,能长期使用。

- (3)对钢铁及有色金属的抗腐防锈性能好。

- (4)凝点低,在低温环境下,特别是在启动时,有良好的流动性。

- (5)抗泡沫性能好。

3.2 L-FD主轴油的组成与性能

L-FD主轴油是由精制或深精制矿物油或以聚烯烃合成油为基础油,加入抗氧、抗防锈等添加剂所组成,是抗氧防锈抗磨型油。L-FD主轴油适用于精密机床主轴轴承仪表轴承及其他循环、曲浴、喷雾润滑的高速滑动轴承或精密滚动轴承,其中FD5和FD7可作为纺织工业高速锭子油;FD10可作为普通轴承润滑或缝幻机油;FD15或22可作为低压系统液压油使用,应在环境温度为0℃以上。用于主轴润滑时,若主轴和轴承的间隙在0.002 ~ 0.006mm时可用FD2轴承油,在0.006 – 0.008mm时选用FD5轴承油,在0.0080~0.010mm时,选用FD7轴承油,在0.010-0.02mm时选用FD15轴承油。主轴油的作用是降低主轴温升、减少主轴磨损、抗腐防锈以及延长主轴使用寿命。其性能要求主要有以下四个方面:

- (1)合适的粘度和良好的粘温性能。

- (2)良好的润滑性和一定的抗磨性。

- (3)良好的抗氧化性。

- (4)良好的防锈性和抗泡沫性,从性能要求可以看出,主轴油是增强了抗磨性能的L-FC型轴承油。

四、油膜轴承油的组成与性能

油膜轴承油是以深度精制的具有良好粘温性能(高粘度指数)、抗乳化性(分水性)以及良好的中、高粘度矿物油馆分油为基础油,加人抗氧剂、极压抗磨剂、防锈剂、抗乳化剂和抗泡剂等多种添加剂或其复合剂而组成。油膜轴承油主要用在大型钢板轧机轧辊轴承和高速线材轧机的粗、中连轧和预精轧、精轧机油的轧辊轴承上。油膜轴承油因其要承载重负荷,一般粘度较大,最近多用40℃粘度为90~680 mm/s的油品,系中、高粘度的高档专用润滑油,油膜轴承的润滑特点决定了对油品有以下性能要求:

4.1 合适的粘度和优异的粘温性能。

粘度是油膜轴承油的一个重要指标。它决定了油品对油膜轴承的润滑和冷却效果。粘度太大会造成流动阻力增大,冷却性能差,粘度太小会引起油膜轴承不易形成油楔。良好的粘温性能可以使油品粘度保持相对稳定,以便在轴承温升波动较大的情况下,也能维持正常的润滑,

4.2 优良的抗乳化性能。

4.3 良好的抗磨性能。

油膜轴承是以流体动力润滑理论为基础设计的,在正常工作状态,油在轴颈和轴瓦之间形成一个完整的极薄的压力油膜以隔开金属的直接接触,在开机、停机时,由于受速度的影响并有冲击负荷,其润滑状态处于边界润滑和半流体润滑状态,油膜尚未完全形成。因此,油品具有良好的抗磨性能可以减少磨损,延长轴承的使用寿命,减少换辊次数,并在水分侵人时亦能保持良好的润滑作用。

4.4 良好的氧化安定性能。

现代轧机作业率很高,在正常生产中,除了换辊外很少停产,油品在38~ 60℃下要长期循环使用。因此,油品具有良好的氧化安定性可以大大减缓油品的变质速度,延长油品的使用寿命。

4.5 良好的抗剪切性能。

由于油膜轴承油在轴承内受着极高的压力和频繁剪切作用,因此油品具有良好的抗剪切性能可使油品的粘度保持稳定,使形成的油膜厚度稳定在一定范围内。

4.6 良好的防锈和抗腐蚀性能。

油膜轴承的轴衬内部多数是浇铸一层巴氏合金(含Cu,Pb,Sn,Cd等),油品对巴氏合金不得有腐蚀作用,对轴承的其他金属应有良好的防腐作用。

4.7 良好的抗泡沫性能。

使油品在循环使用中产生的泡沫易于消失,以确保正常供油及形成油膜。

五、轴承油产品标准

5.1 轴承油L-FC规格标准

轴承油L-FC质量指标见SH/T 0017。

5.2 主轴油的规格标准

主轴油原质量标准SY 1229-1982已作废, 1992年4月颁布的石油化工行业轴承油标准SH 0017-1990中L-FD(抗氧防锈抗磨型)即为主轴油标准,并分为一级品和合格品两个等级。

5.3 油膜轴承油的分类与规格标准

根据各种轧机不同使用性能要求,国外一般将油膜轴承油分为以下3挡:

- I挡:抗氧抗乳化型,相当于Mobil Vacuoline 100系列和日本出光兴产Daphne等产品,简称100系列。

- II挡:抗氧抗乳化防锈型,相当于Mobil Vacuoline 300系列和日本出光兴产Daphne B等产品,简称300系列。

- III挡:抗氧抗乳化防锈抗磨型,相当于Mobil Vacuoline 500系列和Shell ISO 100、150、220, Esso mm 100, 150, 220, Sun5100,5150, 5220 等产品,简称500系列。

按照油膜轴承油的使用范围(应用场合)原则,它应属于GB/T 7631.1《润滑剂和有关产品(L类)的分类》的F组,即应用场合在主轴、轴承和离合器,但国内外均未制定统一的油膜轴承油标准。国际上较有影响的油膜轴承油标准是美钢(USS) 136“重负荷循环油”。

比较具有代表性的产品是Mobil Vacuoline 100系列,Mobil Vacuoline 300系列, Mobil Vacuoline 500 系列。

中国石油润滑油公司参照美钢USS136,并结合我国钢铁企业工况现状,制定了昆仑油膜轴承油系列产品质量指标(Q/SY RH2038-2001抗氧防锈型油膜轴承油 Q/SY RH2037-2001抗磨型油膜轴承油技术指标)。其中460抗氧防锈型油膜轴承油和220抗磨型油膜轴承油于1996年通过当时中国石化总公司和冶金部的联合鉴定,已应用于首钢高速线材轧机。

六、轴承油的选用

详见《轴承油的选用》一文。

七、轴承油的换油期

滑动轴承润滑油的换油期,依润滑方法各异,集中循环润滑系统依换油指标,定期检测达到换油指标时为换油基准。滚动轴承润滑油的换油期,随轴承工作条件(温度、负荷、转速、接触介质)而不同,一般50℃运转的轴承每年换1次,由于外热而到100℃以上时,则每年换油1-3次。

油膜轴承油的换油指标比较难确定,其主要由各用户根据自己的设备及具体情况而掌握,重点考察油的粘度变化(土10%)、酸值的增加(无添加剂为1.0mgKOH/g,加添加剂为2.0mgKOH/g)和油中水分的含量(0.2%,近水为1.0%)。

更多信息请参考《润滑油脂及其添加剂》一书。